진공 다이캐스트 알루미늄 쇽 타워의 다공성 및 슬래그 문제: 분석 및 솔루션

문제: 쇼크 타워의 기계적 특성이 부족함

신에너지 차량(NEV)의 핵심 하중 지지 부품인 알루미늄 합금 쇽타워는 복잡하고 얇은 벽면 설계에서 안전을 보장하기 위해 높은 항복 강도(≥150MPa)와 연신율(as-cast ≥5%)이 요구됩니다. 그러나 한 OEM을 위한 쇽타워(532×365×299mm, 벽 두께 3mm, 4.043kg)의 초기 시험 결과 연신율이 일부 영역에서 1.78%까지 떨어지는 등 기계적 특성이 고르지 않아 목표치인 5%에 훨씬 못 미치는 것으로 나타났습니다. 이는 안정적인 대량 생산에 위협이 됩니다. 결함 분석 결과 다공성과 슬래그 내포물이 그 원인으로 밝혀졌습니다. 진공 다이캐스팅은 이러한 결함을 어떻게 극복할 수 있을까요?

접근 방식: 성능 테스트부터 결함 근본 원인까지

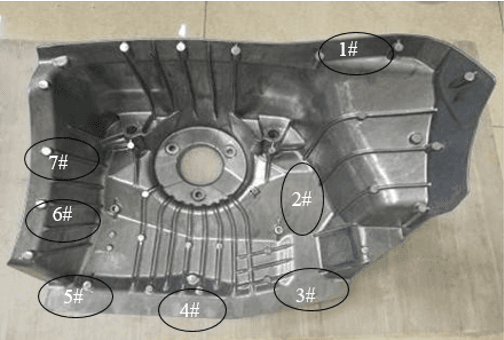

문제를 진단하기 위해 주요 위치(그림 1 참조)에서 주조체를 샘플링했습니다: 근거리 게이트(5번), 원거리 게이트(1번), 중간 섹션(2~4번), 유동 전이 영역(6~7번). 기계적 특성은 WDW3200 인장 시험기(2mm/min 속도)를 사용하여 테스트했으며, 미세 구조 및 파단 표면은 OLYMPUS GX51 금속 현미경과 JEOL JSM6480 주사 전자 현미경(SEM)을 통해 검사했습니다.

Alt: 진공 다이캐스트 알루미늄 쇽 타워의 샘플링 위치

성능 결과

- 인장 강도: 2, 3, 4번은 평균 265MPa 이상(최고 271MPa), 그 외는 250MPa 미만(최저 247.5MPa)으로 떨어졌습니다.

- 수율 강도: 전체에서 ~150MPa로 일정하며, 분산은 7MPa 이하입니다.

- 신장: 2, 3, 4번은 평균 ~8%(최고 9.11%), 기타 ~4%, 1번은 1.78%입니다.

결함 인사이트

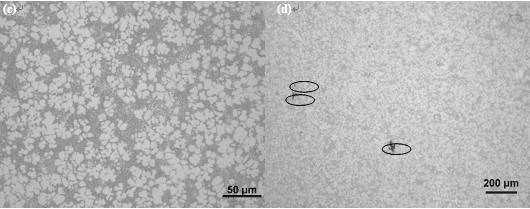

- 마이크로 구조: 입자 크기는 균일하지만(α-Al + 공융상), 1번, 5번, 6번은 기공(10-50 μm)을 보였고, 3번은 기공이 없었습니다(그림 2 참조).

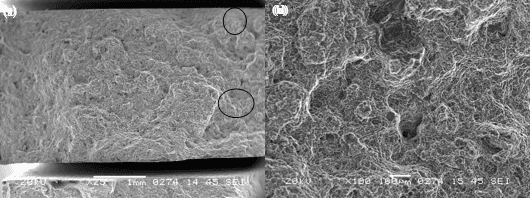

- 골절 형태: 3번은 딤플과 찢어진 융기(공융 Si + AlMnFeSi 상)가 있는 준파괴를 보였고, 1번, 5번, 6번은 기공과 슬래그를 보였으며 6번, 7번은 무작위 기공 크기를 보였습니다(그림 3 참조).

Alt: 쇼크 타워 샘플의 다공성 및 미세 구조

근본 원인

- 1번(원거리 게이트): 마지막 충전, 낮은 용융 온도, 잔류 가스 및 슬래그 포집-최고 다공성.

- 5번(게이트 근처): 좁은 러너가 흐름 데드 존을 생성하여 가스와 슬래그를 유지합니다.

- 6번, 7번(전환 구역): 90°의 급격한 흐름 이동과 불충분한 용융물 공급으로 인해 난류와 가스 포획이 발생했습니다.

다공성은 높은 용융 가스 함량, 환기 불량 또는 최적이 아닌 매개변수로 인해 발생하며 슬래그는 부적절한 정제 및 흐름 데드존과 관련이 있습니다.

방법: 목표 프로세스 및 금형 개선

분석 결과를 바탕으로 이러한 수정 사항을 구현했습니다:

- 5번 주자 확대: 측면을 매끄럽게 채울 수 있도록 확대되어 사각지대를 최소화합니다.

- 1번 슬래그 함정 확장: 원거리 게이트에서 슬래그와 가스를 포획할 수 있는 크기가 증가했습니다.

- 용융물 탈기 강화: 가스 함량을 줄이기 위해 정제를 강화하여 용융 온도를 690-700℃로 높였습니다.

- 진공 수준 높이기: 향상된 몰드 밀봉으로 캐비티 압력을 ≤5×10³ Pa(9×10³ Pa에서)로 줄였습니다.

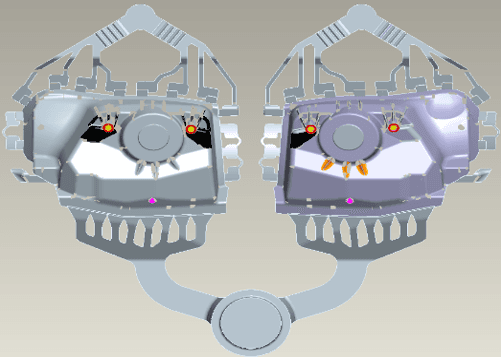

이 시험에서는 두 개의 캐비티 레이아웃을 갖춘 IDR3500T 다이캐스팅 기계를 사용했습니다. 주요 파라미터: 1250mm 샷 슬리브, 29.64% 충전 비율, 680-700℃ 용융 온도, ≥200℃ 금형 온도(그림 4 참조).

Alt: 진공 다이캐스트 쇽 타워용 게이팅 시스템 개선

결론 상당한 성능 향상

개선 후 결과(표 1)는 눈에 띄게 개선된 것으로 나타났습니다:

| 위치 | 인장 강도(MPa) | 항복 강도(MPa) | 연신율 (%) |

|---|---|---|---|

| 1 | 284 | 152 | 7.13 |

| 2 | 290 | 150 | 8.25 |

| 3 | 295 | 151 | 8.40 |

| 4 | 288 | 149 | 8.10 |

| 5 | 286 | 153 | 7.90 |

| 6 | 285 | 150 | 7.95 |

| 7 | 287 | 152 | 8.05 |

- 인장 강도: 최소값이 284MPa로 상승했습니다(225MPa에서 26% 상승).

- 신장: 최저치 7.13%(3.56%에서 100% 상승), 모두 5%를 초과했습니다.

- 수율 강도: 최대 150MPa에서 안정적입니다.

다공성 및 슬래그가 급격히 감소하여 균일한 특성을 얻을 수 있었습니다. 이를 통해 게이팅 시스템, 용융 품질 및 진공 수준을 최적화하면 복잡한 박벽 부품의 결함을 효과적으로 해결하여 대량 생산에서 신뢰할 수 있는 '강철에서 알루미늄'으로 전환할 수 있는 기반을 마련할 수 있음을 입증했습니다.