5 dicas práticas para otimizar a conceção de moldes de fundição injetada

O sucesso da fundição sob pressão depende da conceção do molde, que tem um impacto direto na qualidade do produto e na eficiência da produção. Para peças de consumo, como corpos de válvulas de aceleração para automóveis, um molde mal concebido pode levar a taxas de refugo tão elevadas como 48%. Como é que a tecnologia pode otimizar este processo? Com base num caso de análise do fluxo do molde, este artigo partilha cinco dicas práticas para melhorar a conceção do molde, reduzir os defeitos e garantir a consistência dos seus projectos de fundição injetada.

Estudo de caso: Desafios do molde com o corpo da válvula do acelerador

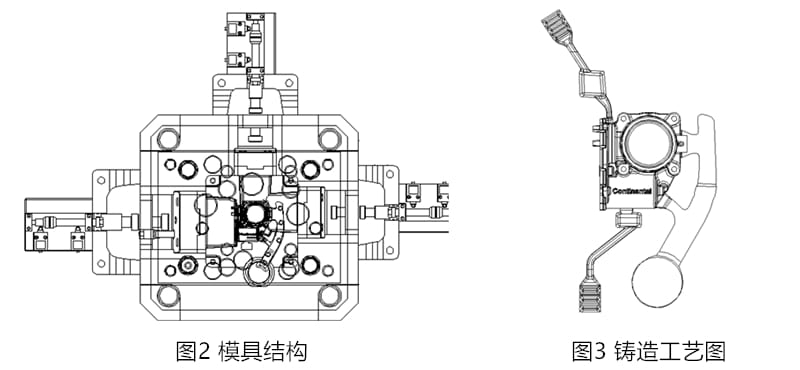

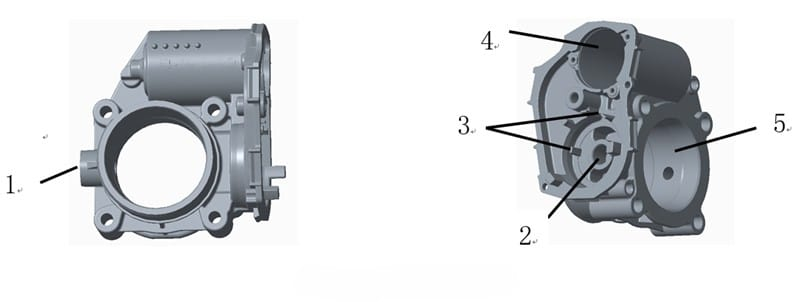

O corpo da válvula de aceleração B15B, com uma espessura de parede irregular (1,7-5 mm) e caraterísticas de cavidade profunda (pinos de 1,3 mm × 9 mm), utiliza um molde de 1 cavidade com três cursores hidráulicos de tração do núcleo. Apesar disso, a produção enfrentou problemas de subcavação e porosidade, resultando numa taxa de refugo de 48,52%.

Alt: Esquema de um molde de fundição injetada de 1 cavidade com três deslizadores hidráulicos de tração do núcleo para o corpo de válvula do acelerador B15B.

A análise do fluxo de moldes ajudou-nos a identificar soluções, o que levou a estas cinco dicas:

5 dicas práticas de otimização

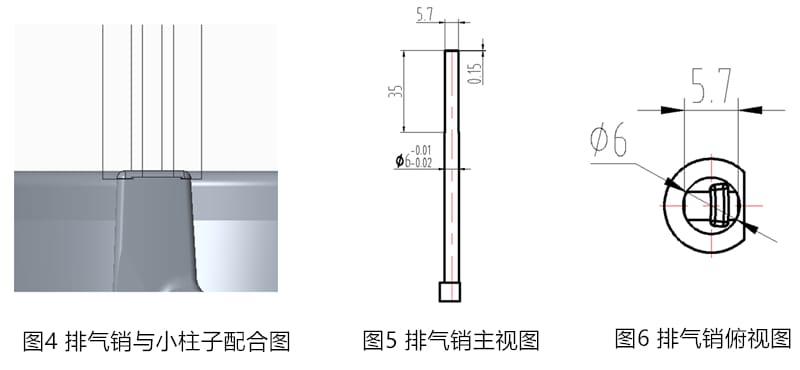

Adicionar ventilação para cavidades profundas

A subcavação nos pinos limite resultou de gás preso em cavidades profundas. A adição de um pino de ventilação (6 mm de diâmetro, achatado 0,15-0,2 mm) perto do pino melhorou o enchimento - ideal para qualquer peça de cavidade profunda.

Alt: Diagrama mostrando um pino de ventilação instalado perto de pinos de limite para evitar a subfusão em moldes de fundição sob pressão.Melhorar os sistemas de transbordo

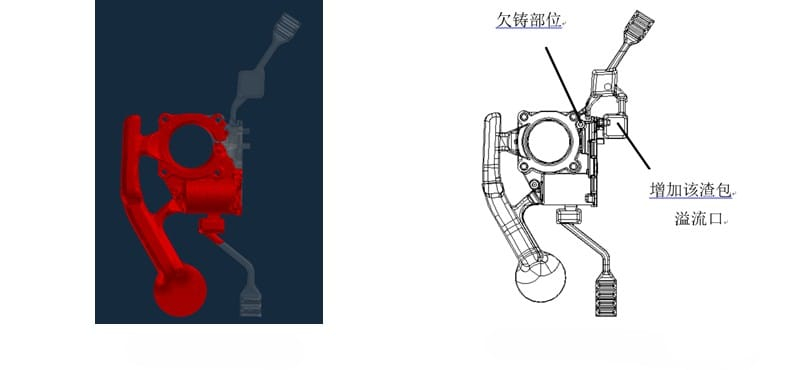

Ocorreu uma subcavação periférica na extremidade de enchimento devido à falta de aberturas. A adição de um coletor de escória e de uma abertura de transbordo expeliu o material frio e os gases, garantindo uma moldagem completa.

Alt: Disposição de um coletor de escórias e de um respiradouro de extravasamento num molde de fundição injetada para eliminar defeitos periféricos de undercasting.Aumentar o arrefecimento do núcleo

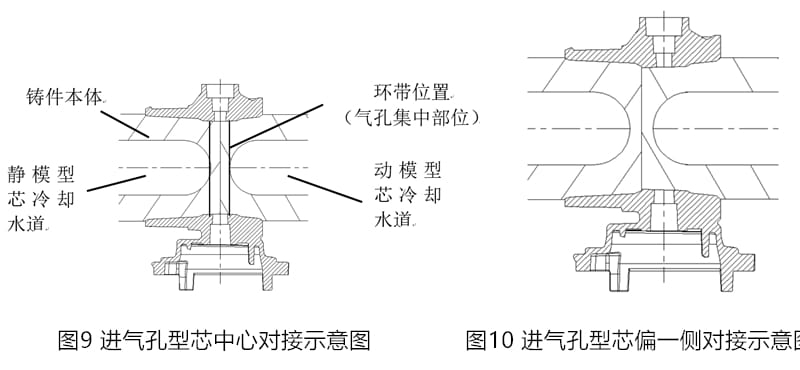

A porosidade no anel de entrada de ar resultava da acumulação de calor nas juntas do núcleo. A extensão do canal de água do núcleo móvel para a área do anel criou uma camada de frio, reduzindo a porosidade.

Alt: Secção transversal de um molde de fundição mostrando um canal de arrefecimento alargado no núcleo móvel para minimizar a porosidade.Ajustar o ângulo da porta interior

A inclinação de 27° da comporta interna causou problemas de fluxo. Aumentá-la para 35° (dentro da norma 30°-45°) suavizou o fluxo da liga e reduziu a porosidade da comporta.

Alt: Ilustração de uma inclinação optimizada da porta interior de 35° num molde de fundição injectada para melhorar o fluxo da liga fundida.Aproveitar a análise do fluxo de moldes

Todas as melhorias se basearam em simulações de fluxo de molde, que destacaram as armadilhas de gás, as lacunas de arrefecimento e os caminhos de fluxo - oferecendo precisão baseada em dados.

Aplicações

Estas dicas vão para além das válvulas de estrangulamento e abrangem os moldes de fundição injetada para eletrodomésticos, suportes de eletrónica e muito mais. O molde optimizado reduziu as taxas de refugo para menos de 10%, provando a sua versatilidade.

Conclusão

A conceção do molde é a espinha dorsal de uma fundição injetada bem sucedida, e a análise do fluxo do molde em conjunto com ajustes inteligentes é o atalho para menos defeitos. Da ventilação ao arrefecimento, estas cinco dicas produzem resultados. Precisa de melhorar a qualidade da sua fundição sob pressão ou reduzir os custos de produção? Oferecemos serviços especializados de análise do fluxo do molde e de fundição injectada - contacte-nos para saber mais!