Solução para a porosidade de retração no cárter do motor de fundição injetada em liga de alumínio

A porosidade de contração é um defeito interno comum na fundição sob pressão de ligas de alumínio, frequentemente encontrado em áreas de paredes espessas ou pontos quentes. Embora uma pequena contração possa não afetar as peças em geral, é inaceitável em componentes críticos como as passagens de óleo do motor, onde pode causar fugas. Este artigo explora a forma como a contração se forma, utilizando um exemplo real do cárter do motor para mostrar soluções práticas.

O que causa a porosidade de retração?

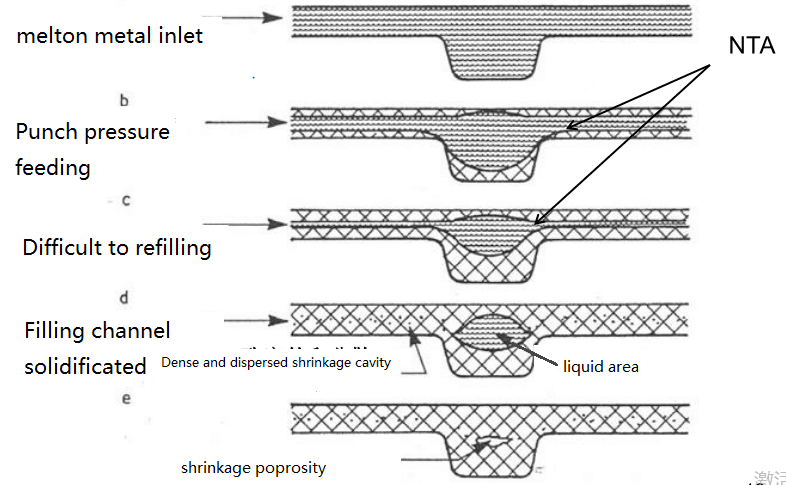

A porosidade de contração ocorre quando o alumínio fundido solidifica sem material suficiente para preencher o volume de contração. As principais causas incluem:

- Temperatura irregular do molde: Os gradientes fracos conduzem a uma solidificação desigual.

- Fornecimento insuficiente de metal: Compensação do limite de bolos finos ou de baixa pressão.

- Pontos quentes: As paredes espessas ou os cantos afiados retêm o calor, atrasando a solidificação.

- Portões estreitos: As pequenas comportas interiores solidificam precocemente, bloqueando a transferência de pressão.

- Baixa pressão: A fraca pressão de vazamento não consegue preencher os vazios.

Em suma, se o molde arrefecer de forma desigual ou se a pressão não conseguir chegar a todas as áreas, formam-se poros de retração.

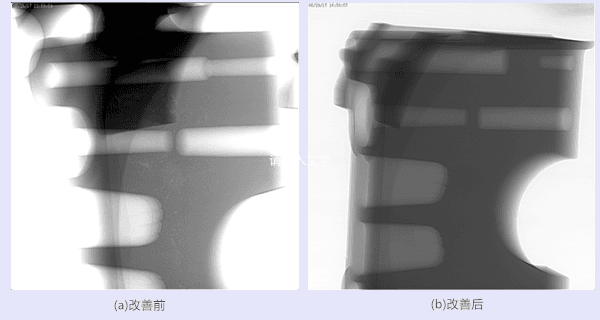

Estudo de caso: Contração do cárter do motor

Um cárter de motor em liga de alumínio (ADC12, 6,3kg), fundido numa máquina Buhler de 28.000kN, apresentou porosidade de retração perto da segunda passagem de óleo da chumaceira da cambota - a 8mm do orifício. Os raios X revelaram um poro elíptico, com 10 mm de largura, numa área de parede com 22 mm de espessura, sem arrefecimento perto do bujão de óleo, aumentando a temperatura do molde. Isto representou um risco de fuga de óleo, com uma taxa de refugo de 5% em 2017.

Alt: cárter do motor mostrando porosidade de retração perto da passagem de óleo antes da otimização.

Como resolver o problema?

A correção do encolhimento exigiu uma abordagem passo a passo, visando a conceção do molde, o arrefecimento e a pressão.

Passo 1: Ajustar os parâmetros do processo

As verificações iniciais mostraram um portão de 4 mm, velocidade de vazamento de 40 m/s, bolo de 25 mm e pressão de 60 MPa - aparentemente adequado. Suspeitando de uma fraca compensação da pressão, nós..:

- Aumento da pressão para 90MPa.

- Engrossar o bolo até 30 mm.

Os testes em pequenos lotes reduziram a taxa de refugo de 5% para 4,8% - uma pequena melhoria, sugerindo que os ajustes no processo não foram suficientes.

Passo 2: Otimizar o arrefecimento do molde

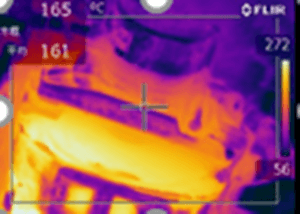

As paredes espessas (22,6 mm) e o elevado calor do molde (272 °C pós-pulverização) indicavam um arrefecimento irregular. Nós:

- Aprofundamento dos canais de arrefecimento de 20 mm para 12 mm a partir da superfície.

- Redução da temperatura de vazamento de 675°C para 645°C.

- Aumento do tempo de pulverização no local do defeito de 2s para 3s.

A temperatura do molde caiu para 200°C, reduzindo a taxa de refugo para 4%. Melhor, mas não resolvido.

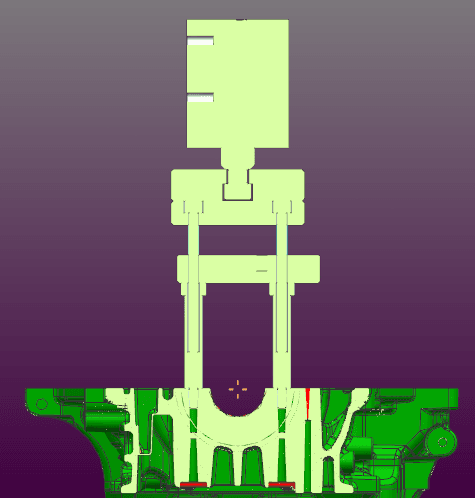

Passo 3: Adicionar pinos de extrusão

A parede espessa ainda solidificou tardiamente, cortando a compensação de pressão após o congelamento da comporta. Adicionámos dois pinos de extrusão perto da área do defeito para pressurização secundária:

- Como funciona: Os pinos funcionam como mini cabeças de injeção, aplicando pressão (15mm de profundidade, 2,5s de atraso) após o enchimento inicial para preencher os vazios à medida que o metal solidifica.

- Resultado: A taxa de refugo caiu de 4% para 0,2%, com poros mais pequenos e mais raros nas peças defeituosas.

Alt: Radiografia do cárter do motor após a otimização, mostrando uma estrutura densa sem porosidade de retração.

Principais conclusões

- Porque é que se forma: A contração atinge áreas espessas e quentes onde a pressão não pode compensar a contração da solidificação.

- Correcções básicas: Ajustar a pressão, a espessura do bolo e o arrefecimento para resolver o problema.

- Solução definitiva: Os pinos de extrusão visam zonas espessas com pressão na fase final, eliminando praticamente os defeitos.

Depois de otimizar a profundidade do pino (15mm), o atraso (2,5s) e o tempo de vida (8000 ciclos), a taxa de refugo estabilizou em 0,2%. A Shenzhen Yuge aplica estas soluções práticas para garantir uma fundição injectada de alta qualidade para peças críticas.