Conceção optimizada do molde de fundição injectada para o bloco de cilindros inferior em liga de alumínio em motores automóveis

Princípios: O papel crítico dos moldes de fundição injetada de alto desempenho

O bloco de cilindros inferior, um componente vital do motor, tem um impacto direto no desempenho e na leveza do veículo. As ligas de alumínio, com a sua baixa densidade, alta resistência e excelente capacidade de fundição, são ideais para esta aplicação. No entanto, a estrutura complexa da parte inferior do bloco de cilindros - com espessura de parede variável, inserções de ferro fundido integradas e requisitos rigorosos de passagem de óleo - exige um projeto de molde avançado. A otimização deve abordar o fluxo de fusão deficiente, os defeitos internos (por exemplo, porosidade, retração) e a durabilidade do núcleo para garantir a qualidade da peça e a eficiência da produção.

Problema: Desafios técnicos na fundição injectada de blocos de cilindros inferiores

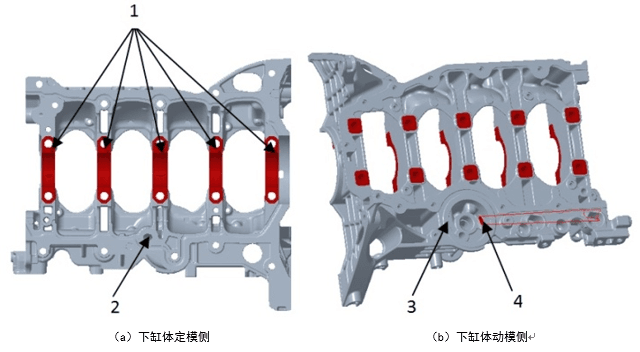

Um novo bloco de cilindros inferior (390 mm × 350 mm × 170 mm, espessura média da parede de 7 mm, peso 6,05 kg, liga A380) integra cinco inserções de ferro fundido e passagens de óleo de alta precisão, o que coloca desafios significativos à fundição:

- Espessura irregular da parede e problemas de fluxo: A espessura da parede varia entre 2 mm (zonas finas) e 22 mm (zonas espessas), provocando temperaturas de molde desiguais e dificultando o fluxo e a alimentação da massa fundida.

- Inserir o risco de separação: Cinco inserções de ferro fundido (peso total de 7,41 kg) devem unir-se perfeitamente ao alumínio, mas as diferenças de temperatura e o desalinhamento podem provocar o desprendimento.

- Defeitos internos: A superfície de montagem do filtro e as passagens de óleo requerem taxas de fuga inferiores a 2 ml/min a 0,29 MPa, no entanto, o aprisionamento de gás e a contração ocorrem em secções espessas.

- Danos no núcleo: O núcleo da passagem de óleo II, face ao impacto da fusão a alta velocidade, é propenso a fraturar ou queimar, reduzindo a vida útil do molde.

Os projectos de moldes convencionais têm dificuldade em satisfazer estas exigências, necessitando de melhorias específicas.

Abordagem: Soluções optimizadas de conceção de moldes

1. Melhorias no sistema de portas

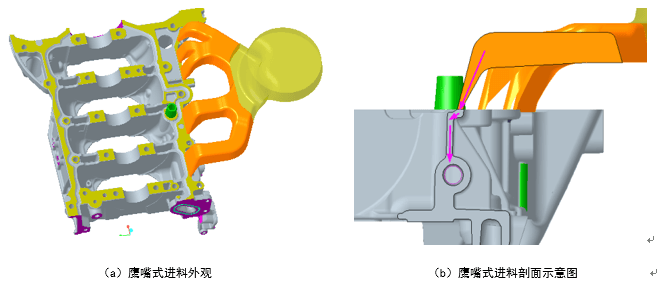

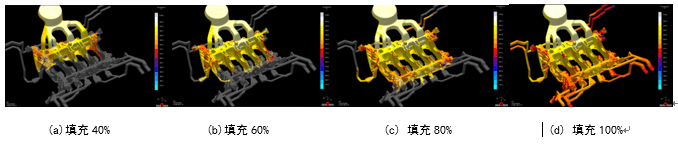

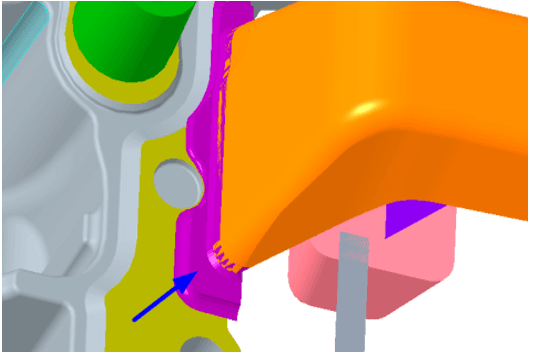

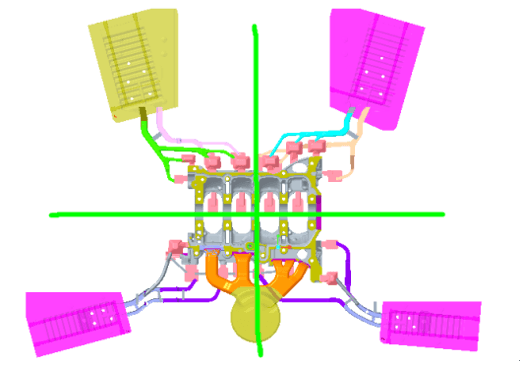

Para dar prioridade à qualidade da superfície do filtro e das passagens de óleo, é adotado um sistema de bico de falcão de um só lado (ver Figura 1). Isso direciona a massa fundida suavemente para a base do lado móvel do molde, reduzindo a turbulência e ajudando na expulsão do gás. A simulação (ver Figura 2) confirma o enchimento suave do lado móvel para o lado fixo do molde, cumprindo os objectivos do projeto. Uma saliência anti-colapso de 2 mm de altura e 2 mm de largura no canal de entrada (ver Figura 3) evita a fragmentação do material. Um sistema de extravasamento e exaustão com aberturas de resfriamento dentadas em quatro extremidades de zona (ver Figura 4), em conjunto com a assistência de vácuo, reduz a porosidade para menos de 0,15%, resolvendo o aprisionamento de gás em junções de espessura fina.

Figura 1: Diagrama da estrutura da comporta Falcon-Beak, optimizando a direção do fluxo de fusão

Figura 2: Simulação de enchimento de lados do molde fixos e móveis, validando o enchimento suave

Figura 3: Estrutura de passagem do Falcon-Beak contra o colapso no jito

Figura 4: Um sistema de extravasamento e exaustão com aberturas de refrigeração dentadas em quatro extremidades de zona

2. Otimização da instalação de inserções de ferro fundido

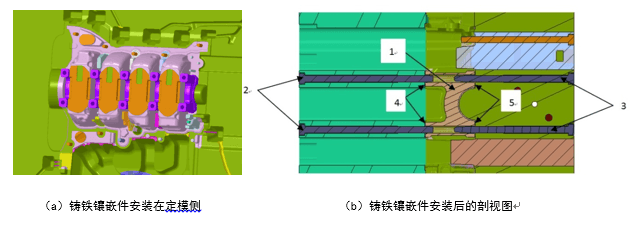

Cinco insertos de ferro fundido são posicionados no lado fixo do molde através de orifícios de passagem (0,17 mm de folga unilateral, guia cónica), com núcleos do lado móvel do molde inseridos a 2 mm de profundidade (0,025 mm de folga, ver Figura 5). Pré-aquecidos a 230 ℃, os insertos alinham-se com as temperaturas do molde (150-200 ℃ pós-pulverização), evitando a separação devido à incompatibilidade térmica. Os ensaios confirmam uma ligação robusta sem folgas ou fissuras.

Figura 5: Diagrama de instalação do inserto de ferro fundido, mostrando o posicionamento e o design do encaixe

3. Soluções para problemas de encolhimento e de núcleo

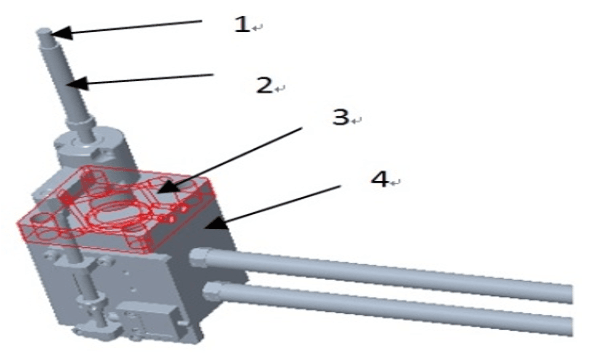

- Passagem de óleo I Conceção da extrusão: Um pino de extrusão de Φ12 mm (curso de 20 mm) com um cilindro de Φ80 mm e placa de arrefecimento (ver Figura 6) visa a secção de 22 mm de espessura, eliminando a contração. O anel resultante é maquinado, garantindo a integridade interna.

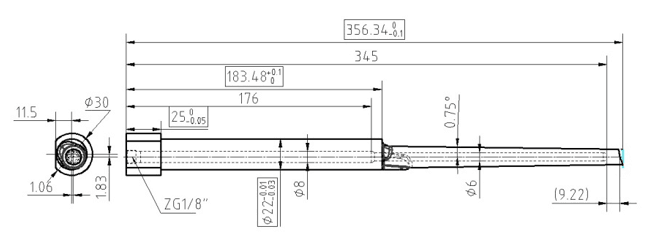

- Passagem de óleo II Reforço do núcleo: O material YXR33/W360 de elevada dureza (HRC 52-54) com tratamento de plasma Dura-AR (HV 3600) e um orifício ultra-refrigerado de Φ6 mm (pressão de água de 1,5 MPa, ver Figura 7) aumenta a resistência ao impacto e a durabilidade ao calor, minimizando o desgaste.

Figura 6: Diagrama da estrutura de extrusão, mostrando a solução de retração

Figura 7: Diagrama de conceção do núcleo Oil Passage II, aumentando a durabilidade

Resumo: Resultados da conceção e valor prático

A conceção optimizada do molde melhora significativamente a qualidade da fundição:

- Formabilidade melhorada: A passagem do bico de falcão e o escape zonado reduzem a porosidade para <0,15%, sem defeitos de superfície após a maquinagem.

- Conformidade da qualidade interna: A extrusão e o ultra-resfriamento eliminam o encolhimento, conseguindo uma fuga de passagem de óleo <2 ml/min.

- Estabilidade da produção: Instalação fiável da pastilha e vida útil prolongada do núcleo, com pequenos ajustes de arrefecimento que resolvem os cortes a frio na cauda.

Os ensaios numa máquina UBE 16500 kN com os parâmetros abaixo (Tabela 1) produziram resultados estáveis, cumprindo as normas técnicas após a maquinagem. Este projeto oferece um modelo prático para a produção em massa de blocos de cilindros inferiores complexos em alumínio, promovendo a leveza do motor.

Tabela 1: Parâmetros de ensaio de fundição sob pressão

| Parâmetro | Valor |

|---|---|

| Comprimento da câmara | 760 mm |

| Velocidade lenta | 0,2 m/s |

| Alta velocidade | 4,5 m/s |

| Pressão de injeção | 58 MPa |

| Tempo de espera | 22 s |

| Temperatura de fusão | 650 ℃ ±10 ℃ |