Correção da subfusão e da porosidade na fundição injectada com a análise do fluxo do molde

Como a análise do fluxo do molde reduz as taxas de refugo de fundição injectada em 38%

Na indústria de fundição injetada de produtos de consumo, as taxas de refugo são um fator crítico que afeta os custos e a satisfação do cliente. Tomemos como exemplo este corpo de válvula de aceleração: a sua complexa estrutura de cavidade profunda e os rigorosos requisitos de qualidade (por exemplo, a porosidade não pode exceder 0,4 mm) resultam frequentemente em taxas de refugo tão elevadas como 48%. Felizmente, a análise do fluxo do molde oferece uma solução avançada para identificar problemas e otimizar o design do molde. Este artigo explora um caso real em que a análise do fluxo do molde reduziu a taxa de refugo de 48,52% para menos de 10%, fornecendo informações úteis para os seus projectos de fundição injetada.

Estudo de caso: Desafios com o corpo da válvula do acelerador

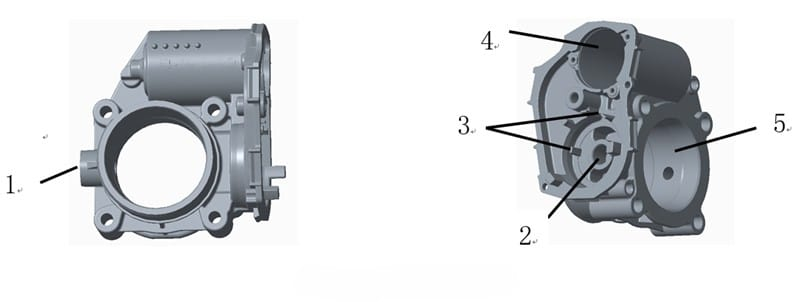

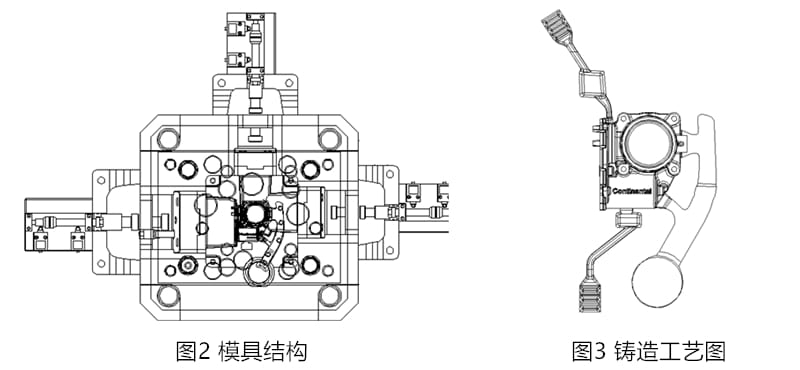

O corpo da válvula de borboleta B15B é uma peça de fundição injetada típica do consumidor, medindo 107 mm × 103 mm × 63 mm, com espessuras de parede que variam de 1,7 mm a 5 mm e um peso de aproximadamente 400 g. Utilizado em sistemas de injeção eletrónica de combustível para automóveis, exige um aspeto e uma qualidade interna impecáveis. No entanto, a produção revelou dois problemas principais de sucata:

- Defeitos em branco: Subcavação nos pinos de limite do lado da caixa de velocidades (1,3 mm de diâmetro, 9 mm de altura) e áreas circundantes.

- Sucata pós-maquinação: Porosidade excessiva no anel de entrada de ar e na base da comporta interior.

Estes problemas resultaram da conceção do molde e das limitações do processo, com os ajustes tradicionais (por exemplo, a velocidade de injeção) a revelarem-se ineficazes.Aplicação da análise do fluxo do molde

A análise do fluxo do molde simula o fluxo da liga fundida, o arrefecimento e a ventilação, identificando as causas dos defeitos. Eis a forma como abordou os problemas do B15B:

- Como lidar com a subavaliação

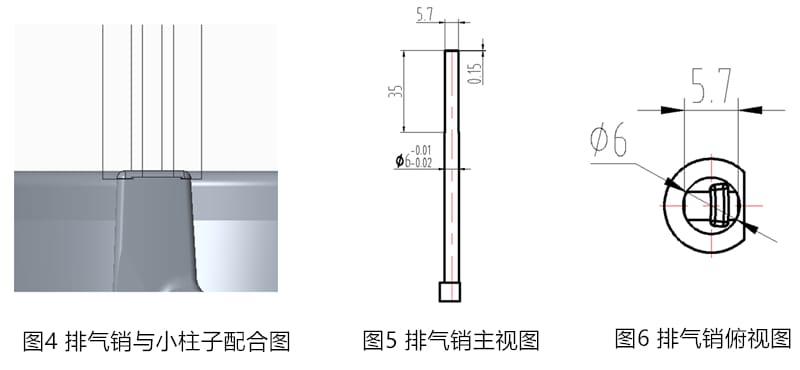

- Limite de subavaliação do pino: A análise mostrou que o gás preso na cavidade profunda impedia o enchimento. Foi adicionado um pino de ventilação (6 mm de diâmetro, achatado 0,15-0,2 mm nos lados) perto do pino para libertar o ar preso.

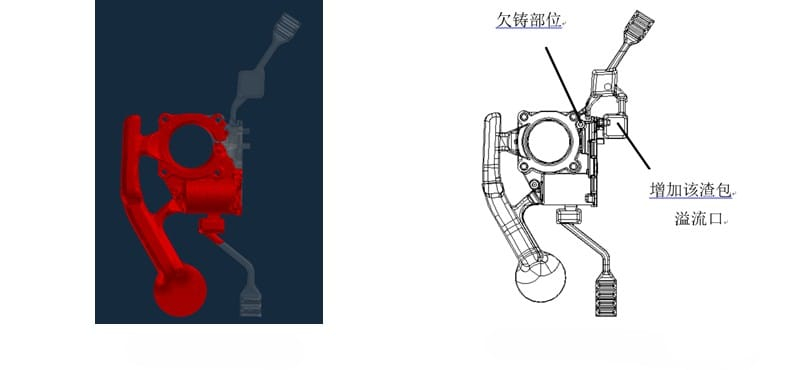

- Subavaliação periférica: As simulações revelaram uma subcavação na extremidade do enchimento devido à ausência de sistemas de transbordo. A adição de um coletor de escória e de um respiradouro de transbordo expeliu o material frio e os gases, melhorando a integridade do enchimento.

- Limite de subavaliação do pino: A análise mostrou que o gás preso na cavidade profunda impedia o enchimento. Foi adicionado um pino de ventilação (6 mm de diâmetro, achatado 0,15-0,2 mm nos lados) perto do pino para libertar o ar preso.

Reduzir a porosidade

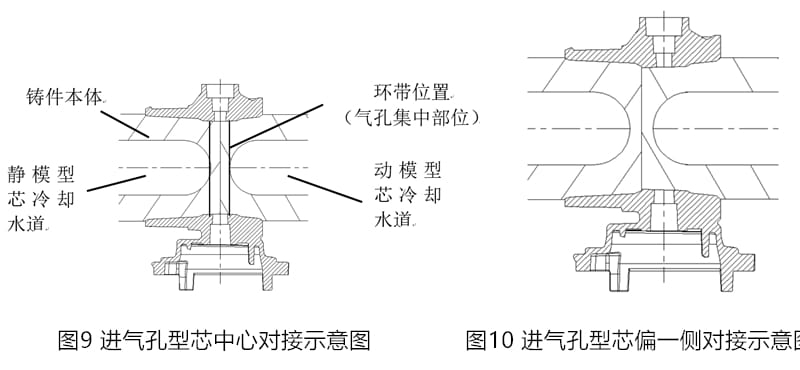

Porosidade do anel de admissão de ar: Porosidade agrupada perto das juntas do núcleo. O arrefecimento melhorado foi implementado através da extensão do canal de água do núcleo móvel para a área do anel, criando uma camada de arrefecimento para minimizar o aprisionamento de gás.

Porosidade da porta interior: A inclinação original do portão de 27° ficou abaixo dos 30°-45° recomendados. Ajustá-la para 35° melhorou o fluxo da liga, reduzindo a porosidade.

Resultados e conclusões

Com estas optimizações, a taxa de refugo do B15B baixou de 48,52% para menos de 10%, poupando material e custos de maquinação significativos. Isto demonstra que a análise do fluxo do molde é uma ferramenta poderosa para aumentar a eficiência da fundição sob pressão, aplicável a peças de consumo complexas como electrodomésticos ou eletrónica.

A análise do fluxo do molde transforma a fundição injectada de tentativa e erro em otimização de precisão. Quer esteja a produzir componentes para automóveis ou caixas para eletrónica de consumo, o investimento nesta tecnologia pode reduzir drasticamente as taxas de refugo e aumentar a competitividade. Procura serviços de fundição sob pressão fiáveis? A nossa equipa de especialistas oferece soluções personalizadas - contacte-nos hoje para mais informações!