Soluções de porosidade para fundição injectada: Desenvolvimento de um molde multi-cavidades para suportes pequenos

Princípios da fundição injectada de pequenos suportes

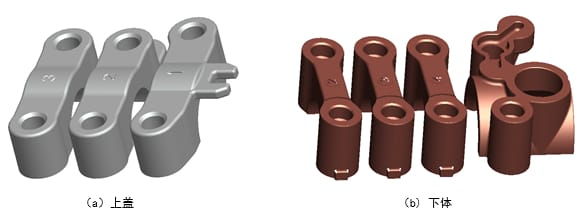

Os pequenos suportes dos motores automóveis suportam peças móveis como as árvores de cames e as árvores de transmissão. Normalmente divididos numa tampa superior e num corpo inferior, cada um com um arco semicircular, são montados e perfurados em conjunto para alojar rolamentos. Com as tendências de design leve, estes suportes utilizam agora ligas de alumínio fundido (por exemplo, ADC12) em vez de aço, pesando 20-50 gramas para uma montagem mais fácil. Ver Figura 1 para uma forma típica.

A tampa superior requer maquinação numa superfície de contacto e dois orifícios para cavilhas, enquanto o corpo inferior, que liga ao bloco do motor, necessita de duas superfícies de contacto e quatro orifícios para cavilhas. O furo semicircular é acabado após a montagem na fábrica de motores.

O problema: Defeitos de fundição em brackets pequenos

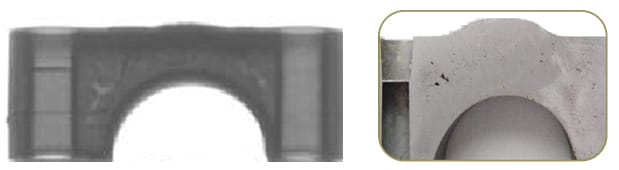

Os moldes para suportes pequenos são simples, utilizando frequentemente um design de divisão sem corrediça. No entanto, a espessura irregular da parede leva à porosidade de contração em áreas mais espessas (ver Figura 2).

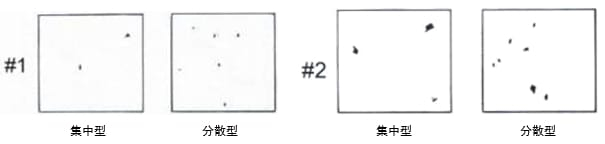

Suportando veios rotativos sob carga e vibração, estes suportes exigem uma elevada qualidade interna, cumprindo a norma #2 da Figura 3.

Os vazios internos excessivos podem causar fracturas durante a utilização, arriscando a falha do motor. A Figura 4 mostra a fissuração de um suporte num teste de resistência devido a uma taxa de porosidade de 0,15% - muito para além dos limites.

Abordagem: Otimização do sistema de portas

Os pequenos suportes são produzidos em moldes multi-cavidades em máquinas de fundição injetada horizontais de câmara fria. Para resolver o problema da porosidade, o sistema de comportas deve equilibrar o enchimento das cavidades. Os métodos tradicionais baseiam-se em canais simétricos ou em ajustes de porta por tentativa e erro, mas estes prolongam o tempo de desenvolvimento e desgastam os moldes. A simulação numérica (por exemplo, ProCAST) oferece uma forma mais rápida e precisa de conceber sistemas de canais multi-cavidades equilibrados.

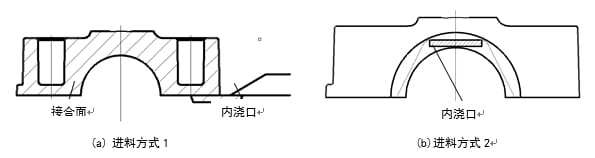

Seleção do método de alimentação

São comuns dois métodos de alimentação (Figura 5). O método 1 alimenta através da superfície de acoplamento - simples de separar, com portas removíveis por maquinagem, mas provoca temperaturas irregulares no semicírculo e uma fraca compensação da contração. O método 2 alimenta a partir da linha de separação do semicírculo, melhorando a contração em áreas espessas e a consistência da temperatura, embora complique a separação do molde e deixe marcas de porta. O Método 2 adapta-se a extremidades de semicírculos maquinados; o Método 1 adapta-se a extremidades não maquinadas. Este estudo utiliza o Método 2 para o suporte da árvore de cames 2JA-2.

Métodos: Conceção e validação do sistema de portas

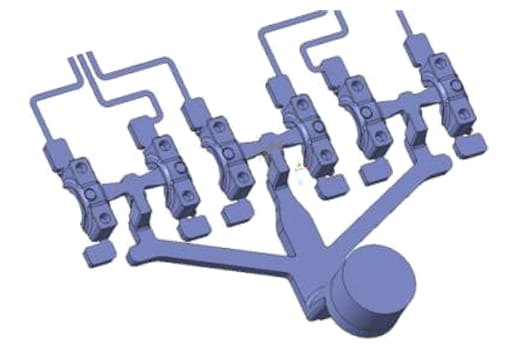

Utilizando o suporte da árvore de cames 2JA-2 (ADC12, 25 gramas) como estudo de caso, concebemos uma configuração de 1 molde-6 cavidades numa máquina de 1800 kN. O processo é o seguinte:

1. Projeto inicial

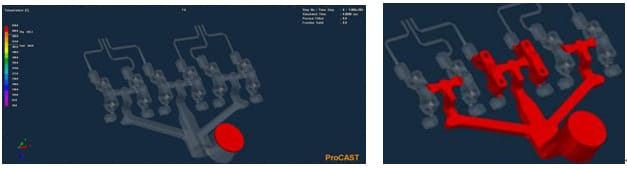

A primeira conceção utilizou canais simétricos (Figura 6), mas a simulação mostrou um enchimento mais rápido nos canais centrais (Figura 7), perturbando o equilíbrio da pressão.

2. Melhoria da conceção

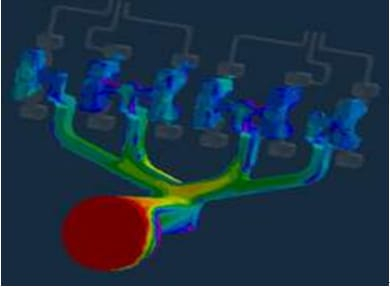

O sistema revisto dividiu o canal principal em quatro ramos, com os dois do meio a dividirem-se novamente (Figura 8). As comportas centrais mais profundas controlavam os caudais. A simulação (Figura 9) confirmou o equilíbrio do enchimento e da pressão.

3. Validação da produção

Utilizando uma máquina DM180 com um êmbolo de 50 mm, os parâmetros foram: disparo lento a 0,25 m/s, disparo rápido a 3,5 m/s, pressão específica a 80 MPa. A inspeção por raios X (Figura 10) revelou a conformidade do 100% com as normas #2 e do 90% com as normas #1 em todas as cavidades.

Tabela de resultados

| Padrão | Taxa de conformidade | Notas |

|---|---|---|

| #2 | 100% | Satisfaz os requisitos do cliente |

| #1 | 90% | Pequenas variações |

Resumo

A simulação numérica optimiza os moldes de fundição injetada com múltiplas cavidades, reduzindo a porosidade e garantindo a qualidade em pequenos suportes. Uma produção consistente exige um controlo rigoroso das temperaturas do molde e da fusão. Esta abordagem reduz o tempo de ensaio, diminui as taxas de refugo e aumenta a eficiência.