Por que as peças fundidas em liga de alumínio estão ganhando participação na indústria automotiva

Princípios: A leveza impulsiona a inovação automóvel

Com a crescente ênfase global na eficiência energética e na proteção ambiental, a leveza tornou-se uma pedra angular do desenvolvimento automóvel. Estudos demonstram que 60% do consumo de energia de um veículo resulta do seu peso, e uma redução de 10% na massa pode reduzir o consumo de combustível em 6%-8%. Para além da poupança de combustível, a redução de peso melhora o desempenho da travagem e a estabilidade da condução, tornando os veículos mais seguros, mais confortáveis e mais ecológicos. As ligas de alumínio, com a sua baixa densidade, elevada resistência específica, resistência à corrosão e facilidade de processamento, destacam-se como o material de eleição para a redução do peso. Nas estruturas das carroçarias dos automóveis, as peças fundidas em liga de alumínio estão a substituir cada vez mais o aço, conquistando uma maior quota de mercado devido ao seu desempenho superior.

Problema: Os componentes de aço limitam o potencial de redução de peso

Tradicionalmente, as estruturas da carroçaria automóvel, como os subquadros traseiros, são feitas de chapas de aço. Embora o aço ofereça uma elevada resistência e um baixo custo, a sua elevada densidade resulta em componentes mais pesados. Por exemplo, uma subestrutura traseira de aço típica dos modelos nacionais pesa mais de 40 kg, o que dificulta a redução global do peso do veículo. O processamento complexo do aço, as elevadas exigências energéticas e a suscetibilidade à ferrugem em ambientes corrosivos aumentam ainda mais os custos de manutenção. Estas desvantagens levaram os fabricantes a procurar alternativas mais leves e mais duradouras. As peças fundidas em liga de alumínio, sendo simultaneamente leves e robustas, resolvem estas questões de forma eficaz. Um exemplo disso é a subestrutura traseira de um modelo Zotye, que atinge uma redução de peso de 33% em comparação com a sua contraparte em aço, aumentando significativamente o desempenho do veículo.

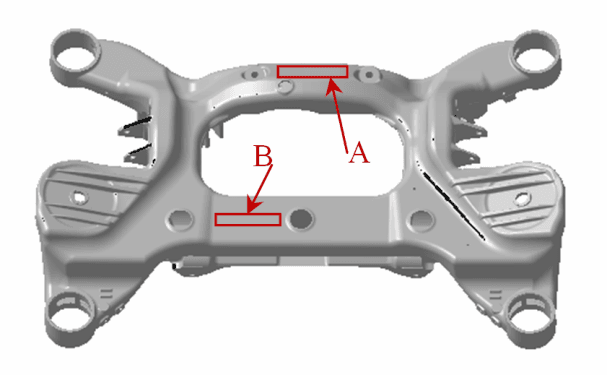

Figura 1: Estrutura da subestrutura traseira em liga de alumínio da Zotye, com um design complexo de paredes finas

Abordagem: Vantagens e aplicações das fundições injectadas em liga de alumínio

1. Propriedades do material e redução de peso

As ligas de alumínio, como a ZL101A, têm uma densidade de cerca de 2,7 g/cm³ - cerca de um terço da do aço - ao mesmo tempo que oferecem uma elevada resistência específica. A subestrutura traseira do Zotye, produzida através de fundição a baixa pressão, mede 1165 mm × 798 mm × 396 mm com uma espessura média de parede de 5 mm e pesa apenas 30,5 kg. Isto resulta numa redução de 10,1 kg em comparação com o aço, reduzindo o peso em 33%. Esta redução não só diminui o consumo de combustível, como também melhora a resposta da suspensão e a capacidade de carga do veículo.

2. Otimização de processos e ganhos de desempenho

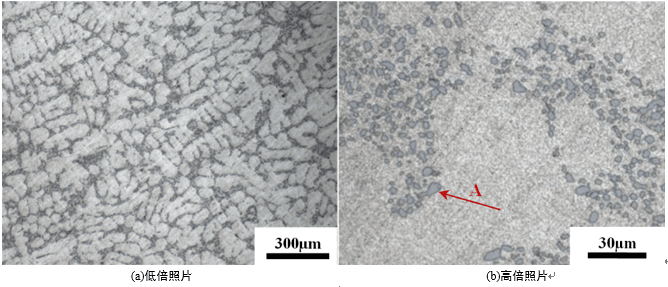

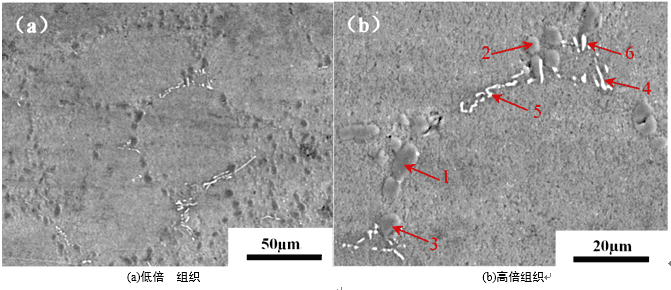

A fundição sob pressão de baixa pressão assegura estruturas internas densas através do controlo preciso da pressão e das taxas de arrefecimento, atingindo taxas de porosidade inferiores a 0,12%. O tratamento térmico T6 melhora ainda mais o material, com testes que demonstram que o ZL101A-T6 apresenta uma resistência à tração de 304 MPa, uma resistência ao escoamento de 245 MPa, um alongamento de 8,2% e uma dureza de 99 HB - satisfazendo as exigências de peças de alta resistência e de paredes finas. A análise microestrutural revela partículas finas e elípticas de silício eutéctico (cerca de 5 µm de diâmetro) dispersas uniformemente, aumentando o desempenho à fadiga (ver Figura 2,3). Embora os compostos menores à base de Fe (fase β) reduzam ligeiramente a resistência, os processos optimizados mantêm o seu impacto mínimo.

Figura2,3: Microestrutura da liga de alumínio ZL101A-T6, mostrando a distribuição de silício eutético fino

3. Conceção e validação

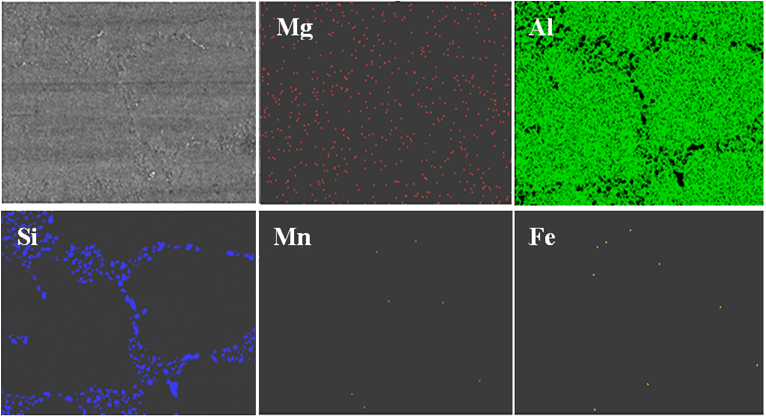

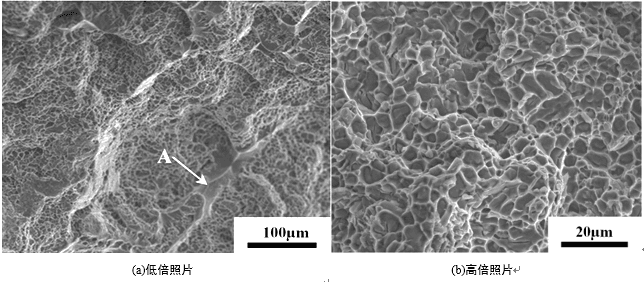

Através de um design estrutural inteligente (por exemplo, espessura de parede optimizada) e de testes rigorosos, os subquadros traseiros em liga de alumínio provam o seu valor. Os testes de fadiga em banco de ensaio (300.000 ciclos) e os testes de durabilidade em estrada de veículos completos (30.000 km) não revelam fissuras ou falhas, confirmando a durabilidade. A análise de fratura revela um modo de fratura dúctil-frágil misto com covinhas e facetas de quase clivagem (ver Figura 4,5), sublinhando a fiabilidade sob tensão elevada. Isto torna as peças fundidas em alumínio ideais para componentes críticos da carroçaria.

Figura 4,5: Morfologia da fratura da liga de alumínio ZL101A-T6, mostrando covinhas e caraterísticas de quase clivagem

Figura 4,5: Morfologia da fratura da liga de alumínio ZL101A-T6, mostrando covinhas e caraterísticas de quase clivagem

Resumo: Vantagem do mercado de peças fundidas sob pressão em liga de alumínio

As peças fundidas sob pressão em liga de alumínio estão a ganhar força nas estruturas das carroçarias dos automóveis por várias razões:

- Poupança de peso significativa: 30%-40% mais leve do que o aço, reduzindo o consumo de combustível e as emissões.

- Equilíbrio entre desempenho e custo: A elevada força e resistência à corrosão prolongam a vida útil e reduzem os custos de manutenção.

- Eficiência de produção: A fundição integral simplifica o fabrico, ideal para a produção em série.

- Impulso ambiental: Alinha-se com os objectivos globais de redução das emissões, apoiando o crescimento dos veículos eléctricos.

A subestrutura traseira Zotye exemplifica como as peças fundidas em alumínio aumentam a leveza, o manuseamento e a segurança do chassis. À medida que as técnicas de fundição melhoram e os custos dos materiais diminuem, estes componentes estão preparados para dominar as estruturas da carroçaria automóvel, consolidando o seu papel como uma potência de redução de peso.