Como dominar a força de aperto no projeto de moldes de fundição: Um Guia Prático

Na fundição injectada, a força de aperto - a aderência que uma peça fundida em arrefecimento exerce sobre o molde - pode ser decisiva para a produção. À medida que ligas como o alumínio e o magnésio solidificam, esta força desloca-se dinamicamente, por vezes prendendo as peças no lugar ou até danificando os moldes se forem mal manuseados. Este guia mergulha na mecânica da força de fixação, usando uma fundição de liga de alumínio ADC12 como um estudo de caso. Exploraremos como otimizar o design do molde através das taxas de expansão e retração térmicas e partilharemos uma solução testada no terreno para problemas de ejeção associados a oscilações de temperatura.

Problema: Complicações da força de aperto

Tomemos uma fundição de liga de alumínio ADC12 com um tamanho nominal de 40 mm. À medida que arrefece de uma temperatura de fusão de 580°C para uma temperatura de ejeção de 350-400°C, o molde (feito de aço 8407) acompanha-o a 280-300°C. Os primeiros ensaios deparam-se com problemas:

- Luta contra a ejeção: Após o arrefecimento, a peça de fundição encolheu, agarrando o molde com demasiada força para que os pinos ejectores se movessem.

- Adivinhação da taxa de retração: Os manuais de projeto sugerem uma taxa de retração de 0,4%-0,7%, mas as flutuações de temperatura alteraram as previsões, amplificando a força de aperto.

- Riscos de defeitos: Uma força excessiva pode perfurar a peça fundida ou desgastar o molde.

O culpado? Uma dança dinâmica entre as taxas de expansão térmica da peça fundida e do molde, alterando a força de aperto de uma forma que os projectos padrão não tinham em conta. Era altura de ir mais fundo.

Abordagem: Controlo da força de aperto com dados

Para o conseguir, a equipa concentrou-se nos coeficientes de dilatação térmica e nas taxas de retração, elaborando uma estratégia baseada nas condições do mundo real:

- Mapeamento da Expansão Térmica: Compare como as peças fundidas (ADC12, A380, AM50) e o aço para moldes (8407) se expandem com a temperatura.

- Taxa de retração Precisão: Calcular as taxas ideais com base nas diferenças de temperatura do ponto de ejeção.

- Correcções baseadas na temperatura: Ajustar o calor da fundição para facilitar a ejeção quando a força de aperto aumenta.

Ao combinar estatísticas de produção com simulações, a abordagem tinha como objetivo alinhar o design com a realidade.

Métodos: Soluções que colam

Descodificar a expansão térmica

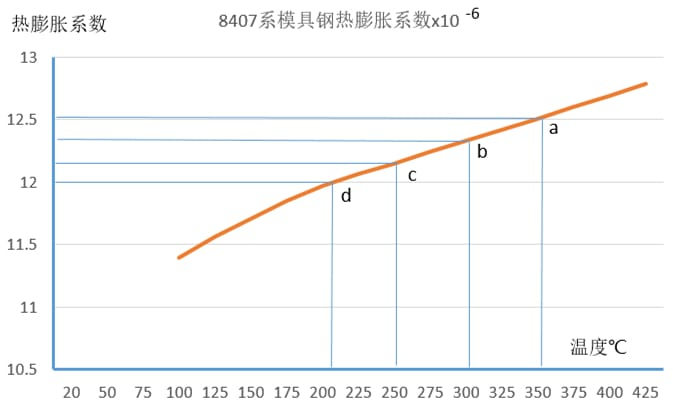

A força de fixação depende da forma como os materiais se esticam e encolhem com o calor. Para o ADC12, o coeficiente de expansão térmica salta de 23,4 × 10-⁶ ° C-¹ a 350 ° C para 23,8 × 10-⁶ ° C-¹ a 400 ° C; enquanto isso, o aço do molde 8407 passa de 12,27 × 10-⁶ ° C-¹ a 280 ° C para 12,33 × 10-⁶ ° C-¹ a 300 ° C. A Tabela 1 apresenta isso:

| Temperatura de fundição (°C) | ADC12 r (×10-⁶) | A380 r (×10-⁶) | AM50 r (×10-⁶) | Temperatura do molde (°C) | 8407 r (×10-⁶) | ADC12 Tamanho da fundição (mm) | ADC12 Tamanho do molde (mm) | A380 Tamanho da peça fundida (mm) | A380 Tamanho do molde (mm) | AM50 Tamanho da fundição (mm) | AM50 Tamanho do molde (mm) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 0 | 0 | 0 | 20 | 0 | 40 | 40.2 | 40 | 40.24 | 40 | 40.28 |

| 350 | 23.4 | 23.9 | 26.5 | 280 | 12.27 | 40.31 | 40.33 | 40.32 | 40.37 | 40.35 | 40.41 |

| 400 | 23.8 | 24.3 | 27 | 300 | 12.33 | 40.36 | 40.34 | 40.37 | 40.38 | 40.41 | 40.42 |

| Recomendado | |||||||||||

| 370 | 23.6 | 24.1 | 26.7 | 290 | 12.3 | – | – | – | – | – | – |

O tamanho do molde usa a fórmula D₂ = D₁[1 + r(t₂ - t₁)], com taxa de encolhimento a = (tamanho do molde/tamanho da fundição) - 1. Os valores recomendados (fundição 370°C, molde 290°C) ancoram o projeto.

Alt: Curvas de dilatação térmica de fundição sob pressão para o aço de molde ADC12 e 8407

Pregar taxas de retração

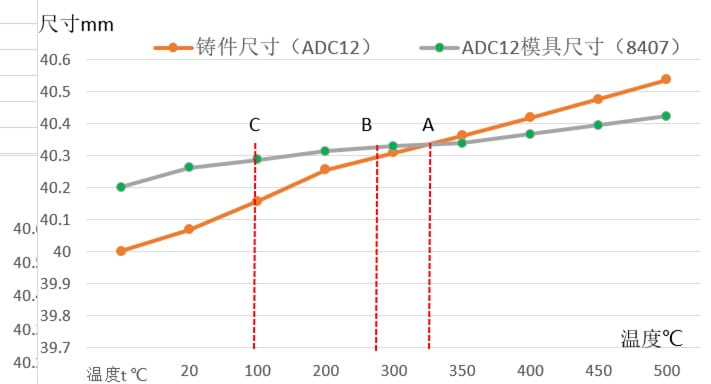

Na ejeção, o ADC12 atinge ~370°C (23,6×10-⁶°C-¹), com o molde a 290°C (12,3×10-⁶°C-¹). A peça fundida mede 40,31 mm, o molde 40,33 mm - produzindo uma taxa de encolhimento de 0,005. A380 (24,1×10-⁶°C-¹) e AM50 (26,7×10-⁶°C-¹) ajustam-se a 0,006 e 0,007, refletindo sua maior expansão impulsionada pelo silício. Essas taxas garantem que o molde permaneça um pouco à frente do tamanho da peça fundida na ejeção, facilitando a liberação.

Resolver soluços de ejeção

Quando a produção foi interrompida, a temperatura de fundição caiu para ~300°C (40,26 mm), ficando abaixo dos 40,31 mm do molde a 250°C - a força de aperto aumentou. A solução? Cozer a peça fundida com gás natural a 370°C (40,36 mm) ou 400°C (40,37 mm), ultrapassando os 40,34 mm do molde a 300°C. Este aumento de calor reduz a força de aperto, permitindo que os pinos façam o seu trabalho. A ejeção por cozedura e ensaio revelou-se rápida e eficaz, evitando a dispendiosa desmontagem do molde.

Alt: Alterações do tamanho da fundição injectada para a fundição ADC12 e o molde 8407 com a temperatura

Porque é que funciona

A magia reside nas inclinações: as peças fundidas expandem-se mais rapidamente do que os moldes (por exemplo, 23,6 do ADC12 vs. 12,3 do 8407 a 370°C/290°C). Os seus tamanhos cruzam-se num ponto ideal (~370°C/290°C). Se descer abaixo deste ponto (zona C), a peça fundida encolhe mais; se aquecer para além deste ponto (zonas B ou A), a peça incha livremente. O sobreaquecimento pode provocar uma perda de resistência, pelo que a moderação é fundamental.

Conclusão: Força de aperto, conquistada

A força de aperto resulta do cabo de guerra térmico entre a fundição e o molde - uma dança definida pelas suas inclinações de expansão. Se se acertar na taxa de contração (0,005 para o ADC12, 0,006 para o A380, 0,007 para o AM50) no ponto ideal de 370°C/290°C, a ejeção será mais suave. Encontrou um obstáculo? Uma cozedura rápida para aumentar o tamanho da peça fundida para além da força de aperto do molde. Esta mistura de precisão de design e conhecimento do chão de fábrica oferece um manual para dominar os moldes de fundição injetada.

Tabela de parâmetros-chave

| Parâmetro | Valor ADC12 | Valor do A380 | Valor AM50 |

|---|---|---|---|

| Temperatura de ejeção (°C) | 370 | 370 | 370 |

| Temperatura do molde (°C) | 290 | 290 | 290 |

| Expansão térmica (×10-⁶°C-¹) | 23.6 | 24.1 | 26.7 |

| Expansão do molde (×10-⁶°C-¹) | 12.3 | 12.3 | 12.3 |

| Tamanho da fundição (mm) | 40.31 | 40.32 | 40.35 |

| Tamanho do molde (mm) | 40.33 | 40.37 | 40.41 |

| Taxa de retração | 0.005 | 0.006 | 0.007 |