Como otimizar o design de canais cruzados para moldes de fundição sob pressão de torres de amortecedores de veículos eléctricos utilizando a simulação de fluxo

Princípios: O design de câmara cruzada aumenta a qualidade da fundição injectada de EV

Os veículos eléctricos (VEs) dão ênfase à leveza, posicionando as torres de choque como peças estruturais chave que dependem da fundição sob vácuo para uma elevada resistência e defeitos mínimos. A disposição dos canais cruzados dita o comportamento do fluxo de fusão e o controlo da pressão do gás, moldando a qualidade interna das peças fundidas sob pressão. Os ensaios de moldes tradicionais são lentos e dispendiosos, mas o software de simulação Flow-3D oferece uma abordagem científica, analisando os percursos do fluxo para validar rapidamente os projectos. Isto assegura que as peças fundidas sob pressão cumprem as normas de tratamento térmico T6 (por exemplo, 339,8 MPa de resistência ao escoamento, 6,7% de alongamento).

Problema: Falhas de corrediça cruzada causam defeitos de fundição sob pressão

Uma torre de amortecedores EV (549 mm × 408 mm × 281 mm, espessura da parede ≥3 mm, peso 3,74 kg) utiliza fundição sob vácuo e requer tratamento T6, o que a torna propensa a porosidade interna. Os projectos iniciais de corredores cruzados levaram a:

- Borda exterior Aprisionamento de gás: O enchimento rápido retém os gases.

- Bolsas de ar na extremidade: Fluxos laterais irregulares obstruem o escape.

- Questões relacionadas com a secção espessa: O fluxo central turbulento arrisca a porosidade.

Estes defeitos de fundição exigem uma otimização baseada na simulação.

Abordagem: Diretrizes de conceção para corredores cruzados e validação de fluxo

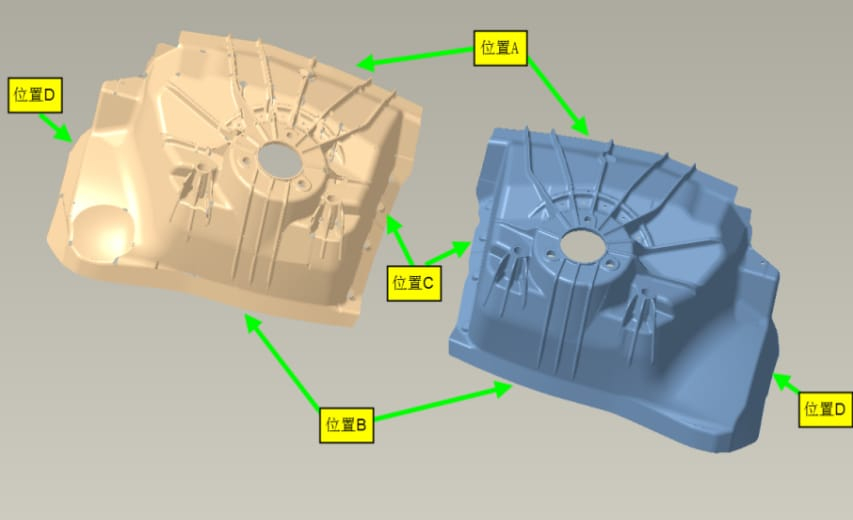

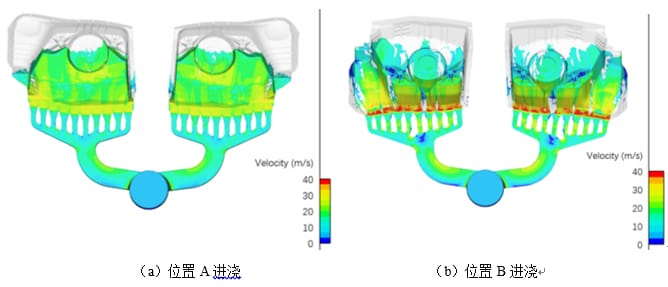

1. Seleção da face de entrada da fundição injectada

O modelo 3D da torre de proteção contra choques (ver Figura 1) não necessita de deslizamentos, permitindo múltiplos pontos de entrada. A análise elimina as faces C e D (espaço limitado), concentrando-se nas faces A e B. A face A tem uma cavidade mais plana, enquanto a B é complexa com degraus de vários níveis. A simulação Flow-3D (ver Figura 2) mostra que a face A proporciona um enchimento estável, ao contrário do fluxo turbulento de B, tornando A a entrada preferida para a fundição injectada.

Figura 1: Modelo 3D da torre de choque EV e opções de entrada, delineando a estrutura e as opções de vazamento

Figura 2: Simulação da velocidade de enchimento da face de entrada, validando a aresta da face A

2. Aperfeiçoar passo a passo os projectos de corredores cruzados

Esquema 1: Ponto de partida

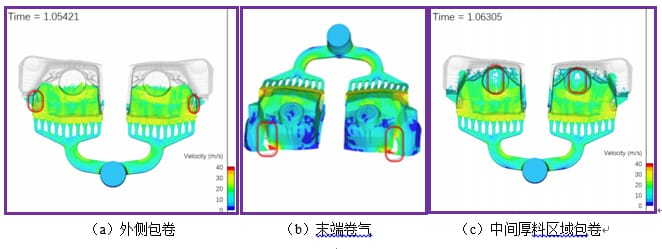

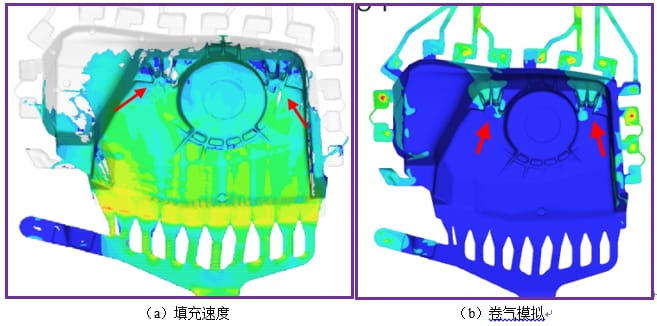

A simulação de vazamento a partir da Face A (ver Figura 3) revela aprisionamento nas extremidades exteriores, nas pontas das extremidades e no centro espesso. Os problemas exteriores resultam do enchimento rápido à volta das curvas, as bolsas nas pontas das extremidades resultam de lados irregulares e as falhas centrais resultam de uma fraca continuidade do fluxo - afectando a qualidade da fundição injectada.

Figura 3: Simulação da velocidade de enchimento do Esquema 1, expondo as zonas de entalamentoEsquema 2: Portões interiores estreitos

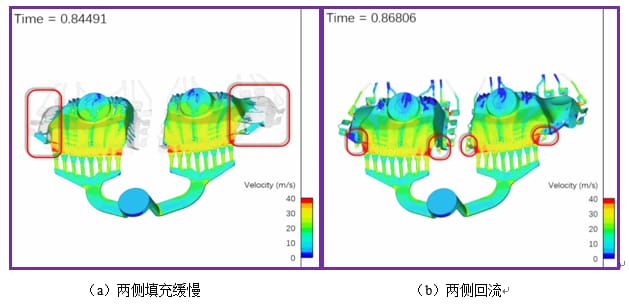

O estreitamento das comportas interiores (ver Figura 4) diminui o fluxo exterior. A simulação (ver Figura 5) reduz o aprisionamento mas atrasa o enchimento lateral, causando refluxo. Isto quebra a regra de enchimento sequencial da fundição injectada, pelo que o Esquema 2 é abandonado.

Figura 4: Modelo do sistema de comportas do esquema 2, pormenorização dos ajustamentos das comportas

Figura 5: Simulação da velocidade de enchimento do Esquema 2, revelando falhas de refluxoEsquema 3: Orientação de tampões e caudais

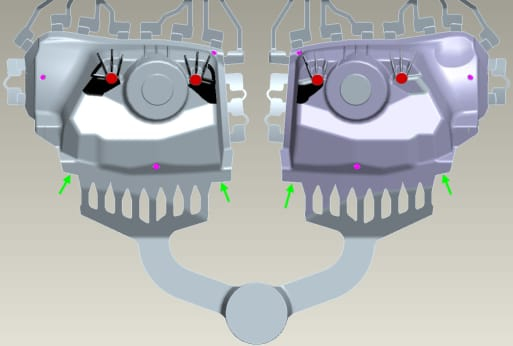

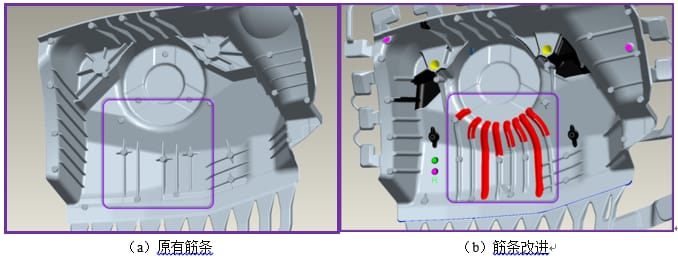

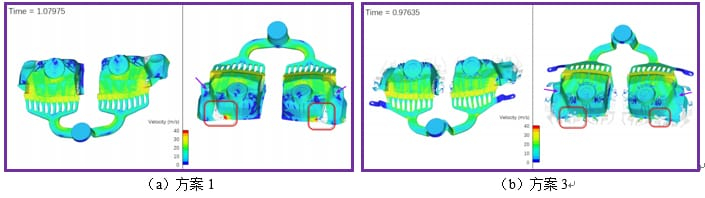

As trajectórias de fluxo do esquema 1 (ver Figura 6) mostram o aprisionamento exterior de fluxos inerciais que se curvam para dentro. O esquema 3 acrescenta uma zona tampão (ver Figura 7) para abrandar o caudal e ajustar os ângulos, afinando as comportas exteriores. As nervuras guiam o centro espesso (ver Figura 8). A simulação (ver Figura 9) reduz o aprisionamento em 80%, suavizando o fluxo.

Figura 6: Diagrama de direção do fluxo do esquema 1, explicando as causas do aprisionamento

Figura 7: Modelo do sistema de comportas do esquema 3, com zona tampão

Figura 8: Diagrama de reforço das nervuras, melhorando o fluxo da secção espessa

Figura 9: Comparação entre o esquema 1 e o esquema 3, confirmando a otimização

3. Validação do escape de vácuo na fundição injectada

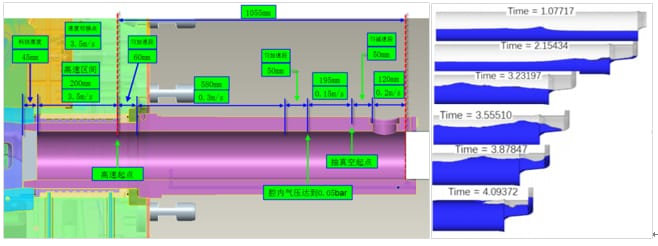

Verificação do fluxo de perfuração: A simulação do esquema 3 (ver Figura 11) mostra um fluxo de barril estável, com parâmetros (ver Figura 10) bem definidos.

Figura 10: Parâmetros de injeção e vácuo, definição das definições do processo

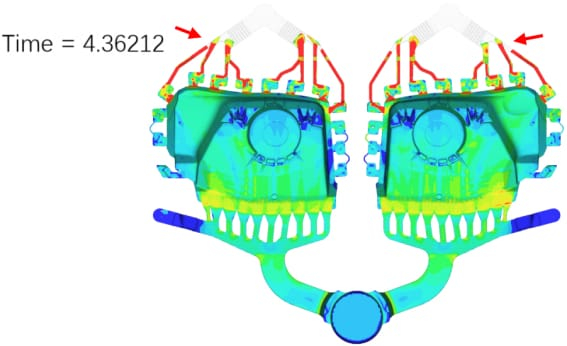

Figura 11: Simulação do movimento do punção do esquema 3, verificação da estabilidade do fluxoTemporização do escape: A simulação de vácuo (ver Figura 12) assegura um fluxo sincronizado para as ranhuras de exaustão, melhorando a eficiência da exaustão na fundição injectada.

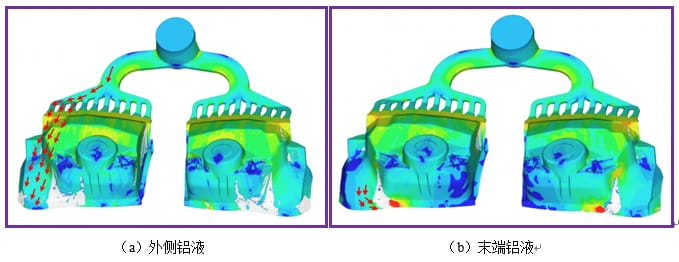

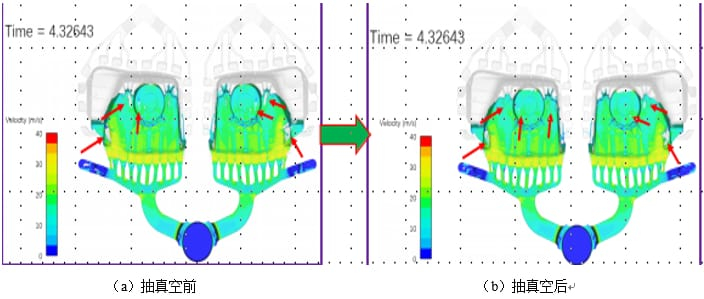

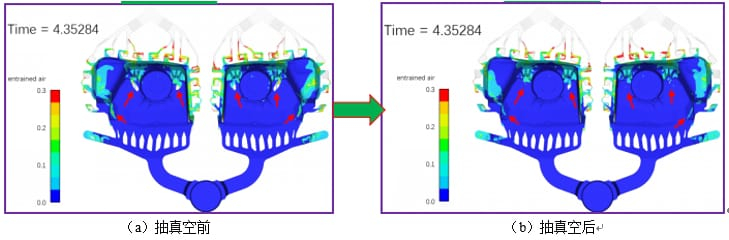

Figura 12: Simulação da velocidade de enchimento a vácuo, validando a eficiência dos gases de escapeImpacto do vácuo: As simulações pré e pós-vácuo (ver Figuras 13 e 14) mostram uma uniformidade melhorada e uma redução do aprisionamento de gás.

Figura 13: Comparação da velocidade antes e depois do vácuo, mostrando o aumento da uniformidade

Figura 14: Comparação do aprisionamento pré e pós-vácuo, redução da porosidade

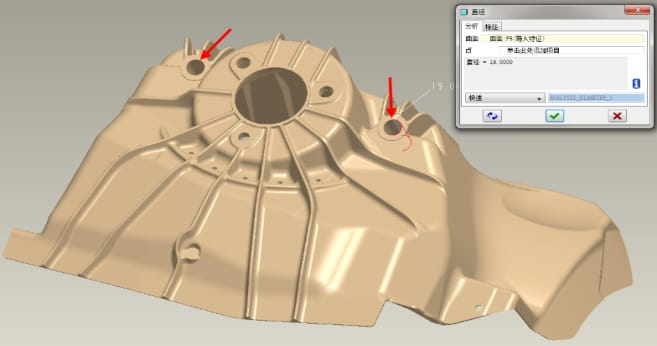

4. Previsão e correção de defeitos de fundição sob pressão

A simulação (ver Figura 15) assinala um enchimento deficiente perto dos orifícios de suspensão, arriscando defeitos em áreas de tensão. Os pinos de aperto (ver Figura 16) reduzem a porosidade abaixo de 0,1%, garantindo a resistência.

Figura 15: Mapa de previsão de defeitos, destacando os riscos de furos de suspensão

Figura 16: Conceção do pino de aperto para furos de suspensão, pormenorização da solução localizada

Resumo: Benefícios reais do design de corredor cruzado

Utilizando uma torre de amortecedor EV como caso, as regras do cross-runner de fundição sob pressão - entrada de face plana, zonas de amortecimento, nervuras de orientação do fluxo, escape a vácuo e pinos de aperto - foram aplicadas:

- Ganhos de qualidade80% menos aprisionamento, porosidade <0,1%, cumprindo as especificações T6 (339,8 MPa de rendimento, 6,7% de alongamento).

- Eficiência ganha: 30% desenvolvimento mais rápido, 20% redução de custos.

- Validação fiável: A simulação de fluxo simplifica as iterações e a previsão de defeitos.

Esta abordagem de conceção de fundição sob pressão oferece um projeto prático e eficiente para componentes estruturais de VE.