Porosidade de retração devido ao envelhecimento da peça de fundição injectada: Soluções com impressão 3D

O papel e o princípio das pastilhas de fundição injetada

Os insertos de fundição sob pressão são componentes críticos incorporados nos moldes, moldando áreas complexas das peças fundidas ao mesmo tempo que proporcionam um arrefecimento localizado. Funcionam canalizando o calor através de passagens internas de água, controlando a solidificação para garantir a qualidade. No entanto, à medida que os ciclos de produção aumentam, as superfícies dos insertos envelhecem, enfraquecendo a eficiência do arrefecimento e aumentando o risco de defeitos.

Descrição do problema

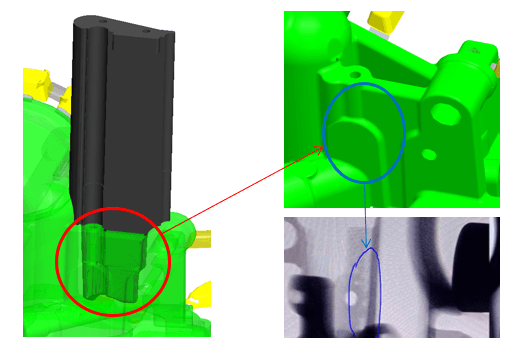

Na fundição sob pressão de ligas de alumínio, os insertos envelhecidos muitas vezes comprometem o resfriamento, causando porosidade de contração em zonas de fundição de paredes espessas. Por exemplo, um produto apresentou defeitos de contração devido à redução do desempenho do inserto, com taxas de refugo do teste de vazamento subindo acima de 30%. Para manter a qualidade, os insertos eram normalmente substituídos após 20.000-30.000 ciclos, aumentando os custos. A Figura 1 ilustra um caso típico de retração associado a um arrefecimento deficiente.

Abordagem da solução

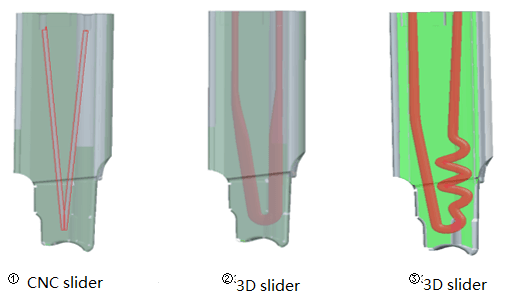

A contração resulta da redução da transferência de calor à medida que as pastilhas envelhecem, diminuindo o coeficiente de transferência de calor da interface entre a pastilha e a peça fundida. Isto retém o calor, interrompendo a solidificação uniforme. O objetivo é melhorar o arrefecimento da pastilha para contrariar os efeitos do envelhecimento. Os canais de arrefecimento tradicionais maquinados em CNC têm uma flexibilidade limitada, pelo que foi explorada uma mudança para designs de arrefecimento avançados.

Métodos de solução

Validação da simulação

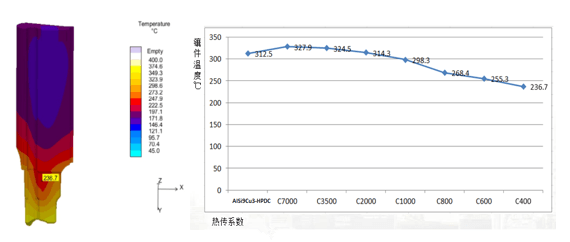

As simulações testaram o impacto do envelhecimento através da redução do coeficiente de transferência de calor da interface em condições constantes. Os resultados (Figura 2) confirmaram que coeficientes mais baixos aumentaram as temperaturas das pastilhas, validando o arrefecimento como a causa principal da contração.

Alt: Simulação de temperatura que mostra o aumento da temperatura do inserto à medida que o coeficiente de transferência de calor diminui.

Impressão 3D para um arrefecimento melhorado

Os canais de refrigeração CNC convencionais são lineares, com pequenas áreas de dissipação de calor e eficiência limitada. Utilizando a impressão 3D, os canais de arrefecimento conformes foram concebidos para seguir os contornos da pastilha, expandindo a área de superfície (Figura 3). As simulações (Figura 4) mostraram que as pastilhas impressas em 3D permaneceram ~50°C mais frias do que as tradicionais, mesmo com o avanço do envelhecimento. O desenho #3, com a maior área de arrefecimento, destacou-se nos primeiros ciclos.

Alt: Comparação entre os designs de canais de arrefecimento tradicionais CNC e impressos em 3D, realçando as vantagens do arrefecimento conformacional.

Aplicação e resultados

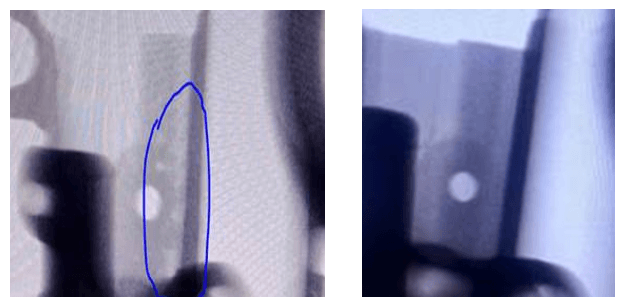

A mudança para inserções impressas em 3D reduziu as taxas de refugo do teste de vazamento para menos de 2%, com defeitos de encolhimento quase eliminados (Figura 5). A vida útil da pastilha também aumentou de 20.000-30.000 para 50.000-60.000 ciclos, comprovando o sucesso da atualização.

Alt: Resultados da inspeção de defeitos antes e depois da melhoria, mostrando a redução da porosidade de retração.

Conclusão

As pastilhas envelhecidas enfraquecem o arrefecimento, provocando porosidade de contração e elevadas taxas de desperdício. As simulações identificaram a causa, levando a uma solução de impressão 3D que optimizou os canais de refrigeração. Isto reduziu as taxas de refugo de 30% para 2% e duplicou a vida útil da pastilha, aumentando a eficiência e a poupança de custos. A abordagem oferece uma solução prática para desafios semelhantes de fundição sob pressão.