Otimização dos parâmetros do processo de fundição injectada para braços de arrasto traseiros de automóveis

Princípios: A fundição injetada permite componentes de suspensão leves

O braço de arrasto traseiro, um componente crítico da suspensão, liga e suporta as estruturas do veículo, variando em forma e tamanho consoante os tipos de suspensão. Os automóveis topo de gama, como o Audi A8, utilizam peças forjadas em liga de alumínio para braços dianteiros e traseiros leves, enquanto os veículos eléctricos domésticos de pequena e média dimensão dependem de braços de suspensão em aço produzidos por laminagem, estampagem e soldadura - processos complexos, menos eficientes e dispendiosos. Um novo design de braço de arrasto (620 mm × 50 mm × 50 mm) simplifica a estrutura, mas permanece grande, tornando os métodos tradicionais ineficientes. A fundição de alumínio sob alta pressão, com a sua tecnologia madura, oferece alta precisão, ciclos de conceção curtos, custos reduzidos e maior eficiência. Este estudo optimiza o modelo 3D do braço de arrasto, simula o processo de fundição utilizando o software Anycasting, prevê defeitos e valida parâmetros para melhorar a qualidade.

Problema: Impacto dos parâmetros do processo na qualidade da fundição

Os braços de arrasto em aço são pesados e exigem muita mão de obra, não conseguindo satisfazer as tendências de leveza, enquanto o sucesso da fundição em alumínio depende da precisão dos parâmetros:

- Defeitos de enchimento e solidificação: Uma temperatura de vazamento ou uma velocidade de injeção abaixo do ideal pode provocar uma solidificação prematura, porosidade ou retração.

- Controlo da microestrutura: O tamanho do grão e o espaçamento dos braços de dendrite secundários (SDAS) afectam a resistência, exigindo uma gestão cuidadosa do gradiente de temperatura.

- Óxidos e desgaste do molde: As temperaturas elevadas aumentam a oxidação, enquanto as temperaturas baixas reduzem a fluidez; a erosão do molde também deve ser minimizada.

Parâmetros optimizados são essenciais para enfrentar estes desafios e garantir peças fundidas sem defeitos.

Abordagem: Otimização e validação de parâmetros

1. Configuração do modelo e da simulação

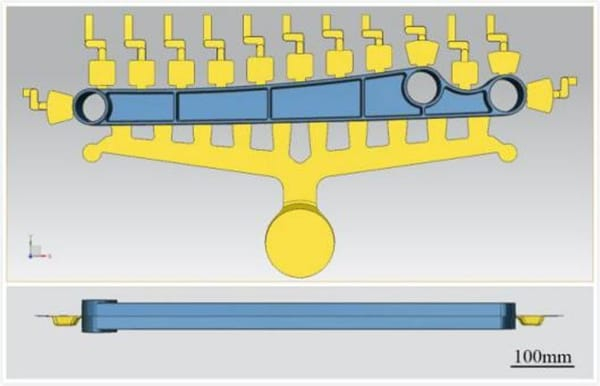

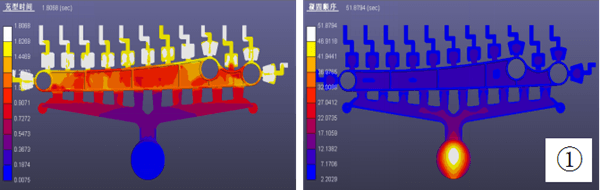

O modelo 3D do braço de arrasto, construído em UG NX10.0 e exportado como um ficheiro STL para simulação de fundição (ver Figura 1), é analisado utilizando Anycasting para prever defeitos. O material, liga de alumínio A356, tem a sua composição verificada através de espetrómetro, com elementos-chave que incluem 7,66% Si, 0,26% Mg e 0,22% Fe.

Figura 1: Modelo 3D do braço de arrasto traseiro, mostrando a estrutura de design optimizada

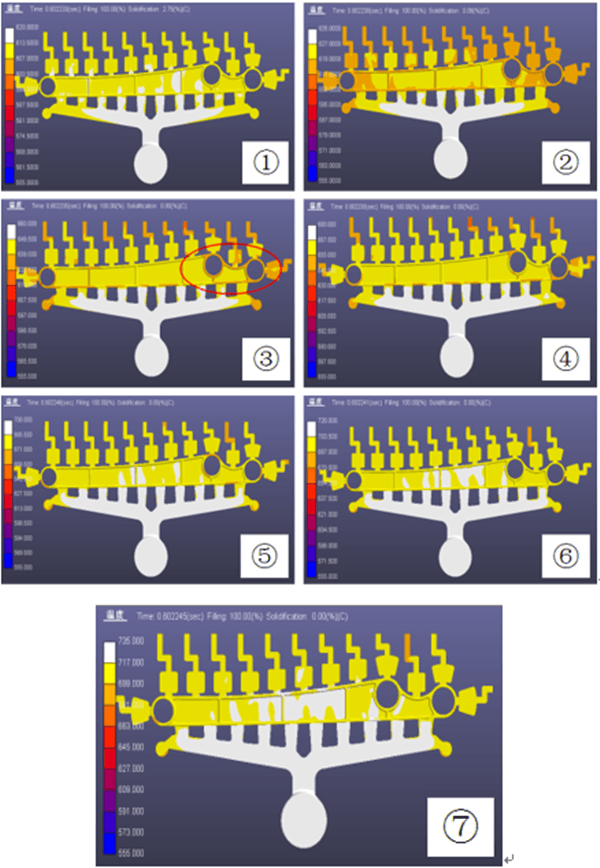

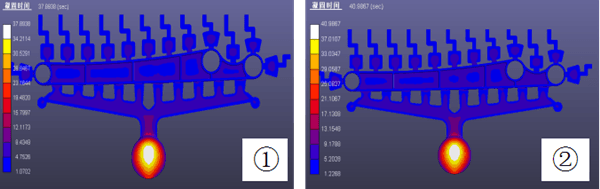

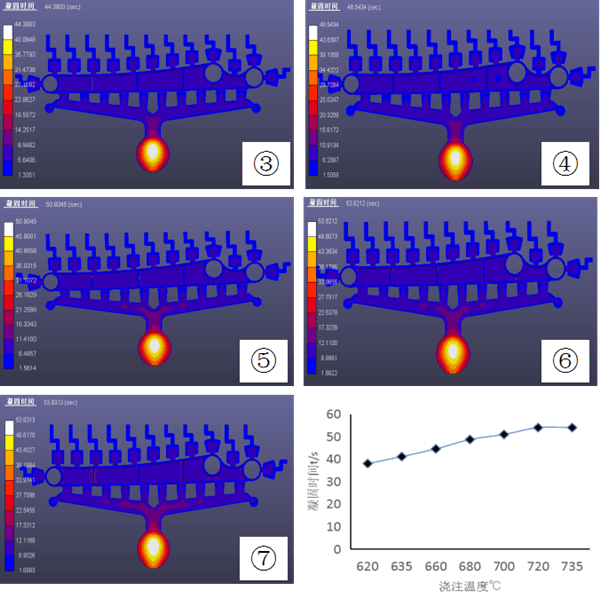

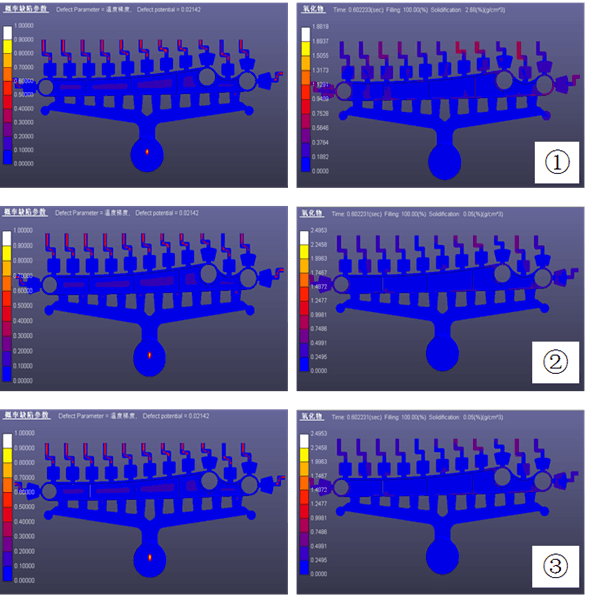

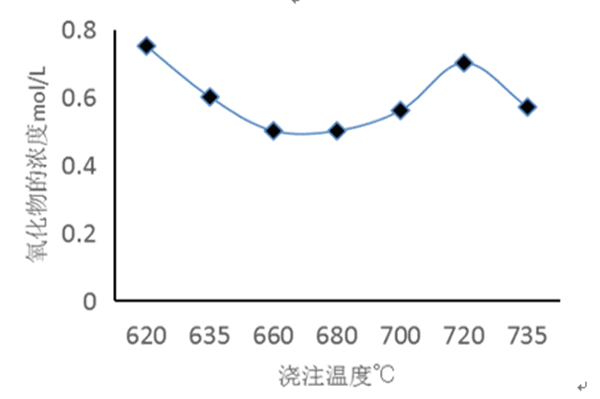

2. Otimização da temperatura de vazamento

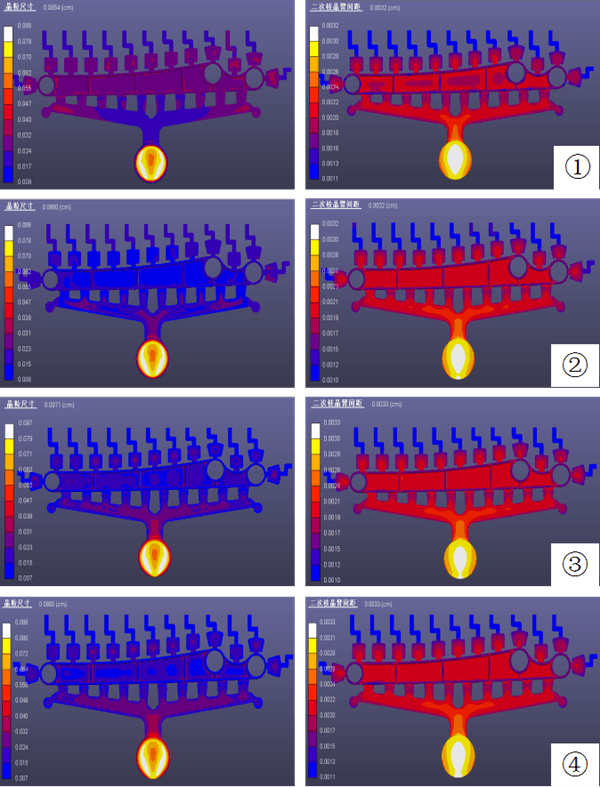

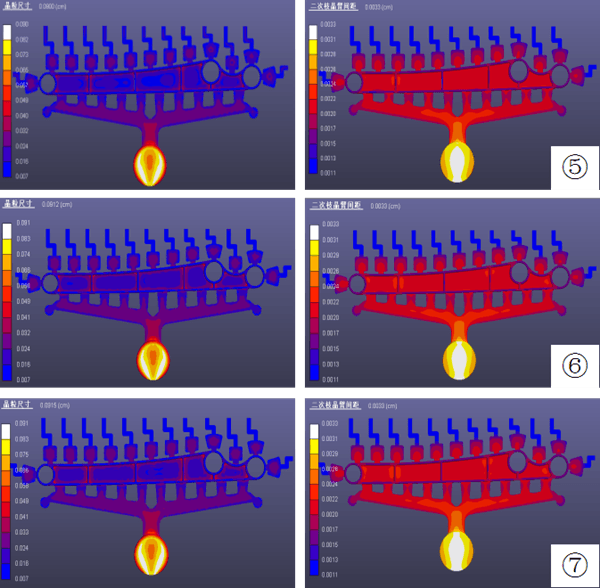

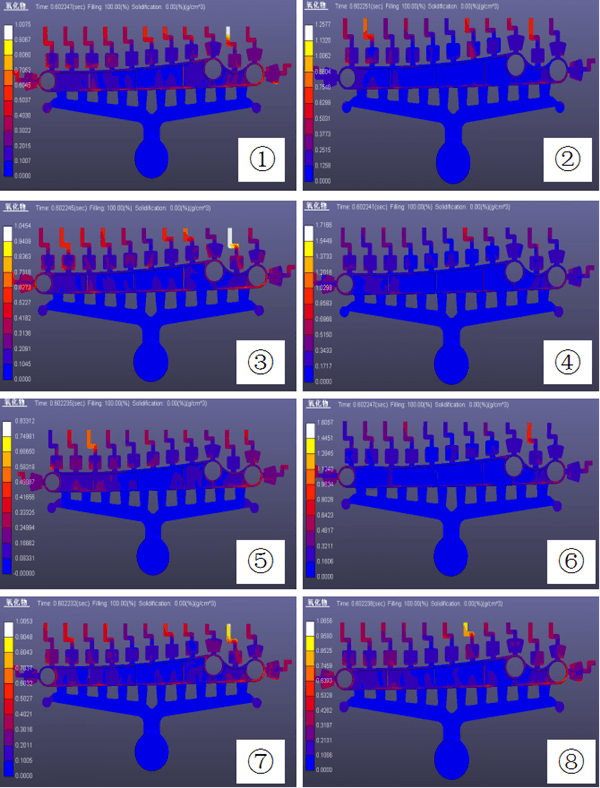

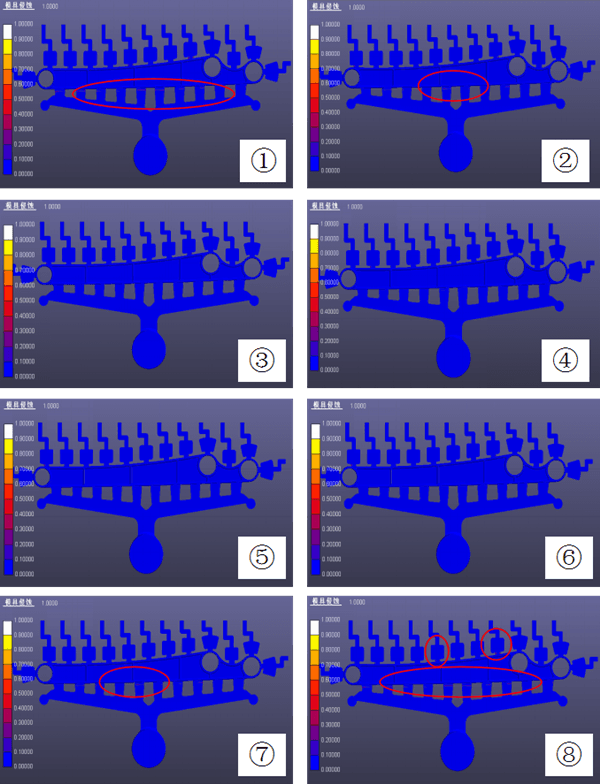

Utilizando um método de variável única, são testadas temperaturas de vazamento de 620 ℃ a 735 ℃, com velocidade de injeção fixada em 30 cm/s e temperatura do molde em 200 ℃. A simulação (Figura 2) mostra que 680 ℃ produz uma distribuição uniforme da temperatura sem solidificação prematura ou gradientes acentuados. O tamanho do grão é minimizado a 680 ℃ (Figura 3), o teor de óxido é menor (Figura 6) e o tempo de solidificação é consistente (Figura 4), reduzindo a probabilidade de defeito (Figura 5). Assim, 680 ℃ é selecionado como ótimo.

Figura 2: Distribuição da temperatura no enchimento do 100%, validando a uniformidade a 680 ℃

Figura 3: Comparação do tamanho de grão e SDAS, destacando grãos finos equiaxiais a 680 ℃

Figura 4: Distribuição do tempo de solidificação, confirmando a consistência a 680 ℃

Figura 5: Probabilidade de defeito e distribuição de óxido, mostrando o risco mais baixo a 680 ℃

Figura 6: Variação do teor de óxido com a temperatura, mostrando o mínimo a 680 ℃

3. Otimização da velocidade de injeção

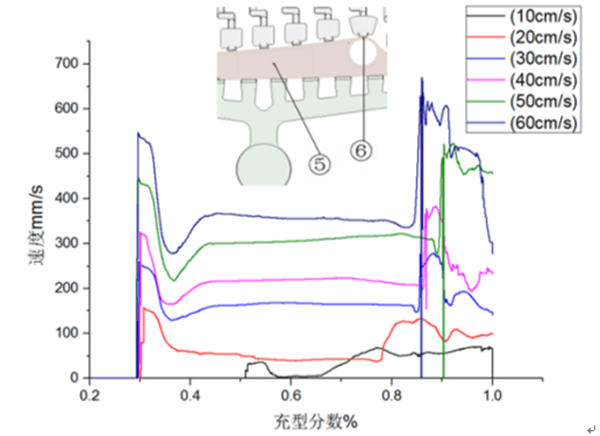

Com a temperatura de vazamento a 680 ℃ e a temperatura do molde a 220 ℃, são testadas velocidades de injeção de 10 cm/s a 60 cm/s. A 30 cm/s, os tempos de enchimento e solidificação são curtos e uniformes (Figura 7), com uma velocidade de nó estável (Figura 8) e sem flutuações, o que a torna a velocidade óptima.

Figura 7: Tempo de enchimento e solidificação vs. velocidade de injeção, verificação da estabilidade a 30 cm/s

Figura 8: Velocidade do nó 5 durante o enchimento, confirmando que 30 cm/s é o ideal

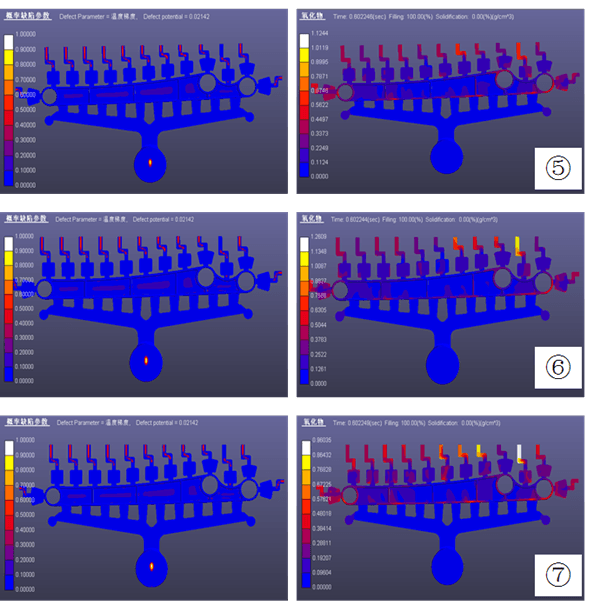

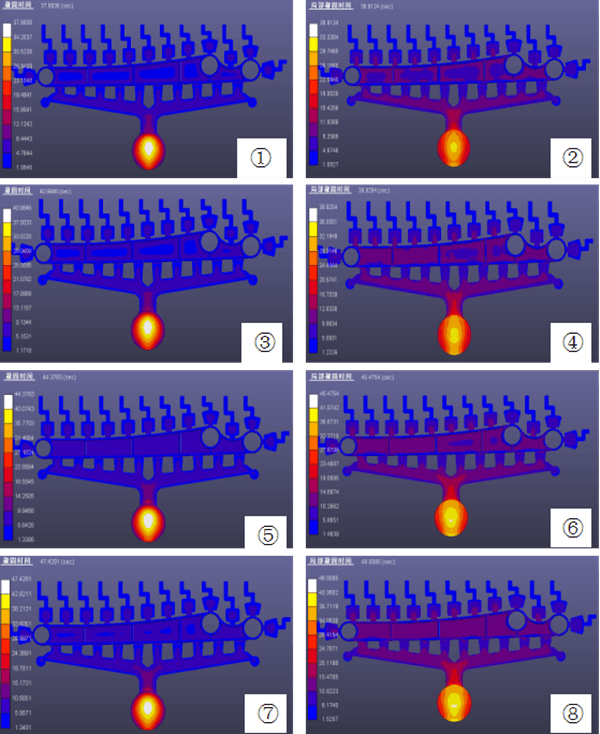

4. Otimização da temperatura do molde

Fixando a temperatura de vazamento em 680 ℃ e a velocidade de injeção em 30 cm/s, são avaliadas temperaturas de molde de 160 ℃ a 260 ℃. A 220 ℃, a solidificação é uniforme (Figura 10), o teor de óxido é mínimo (Figura 11) e a erosão do molde é menor (Figura 12), estabelecendo-a como a melhor escolha.

Figura 10: Tempo de solidificação vs. Temperatura do molde, mostrando uniformidade a 220 ℃

Figura 11: Comparação do teor de óxido entre as temperaturas do molde, destacando o mínimo a 220 ℃

Figura 12: Comparação da erosão do molde, validando a durabilidade a 220 ℃

5. Validação do ensaio

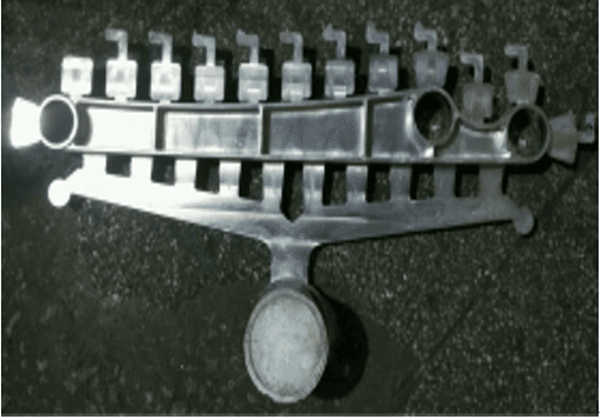

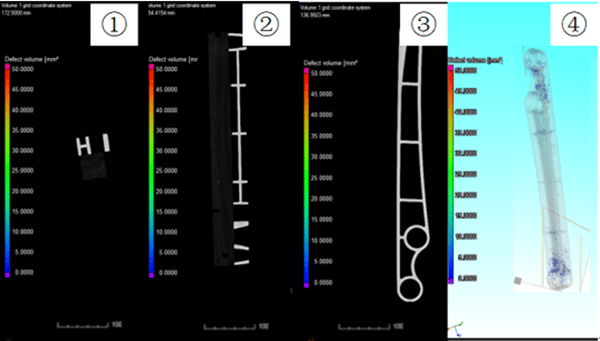

Usando a temperatura de vazamento de 680 ℃, velocidade de injeção de 30 cm/s e temperatura do molde de 220 ℃, as peças de teste (Figura 13) exibem preenchimento completo e boa qualidade de superfície, com pequenas marcas de fluxo no portão removíveis via pós-processamento. As tomografias computadorizadas (Figura 14) revelam micro-defeitos (<0,1% de porosidade) em áreas não críticas, evitando zonas de alta tensão, confirmando uma microestrutura densa e resistência adequada.

Figura 13: Braço de arrasto traseiro produzido em ensaio, demonstrando a qualidade da fundição

Figura 14: Tomografia computadorizada da distribuição de defeitos, confirmando a baixa taxa de defeitos

Resumo: Resultados optimizados dos parâmetros

Os parâmetros óptimos - temperatura de vazamento 680 ℃, velocidade de injeção 30 cm/s, temperatura do molde 220 ℃ - produzem:

- Qualidade melhorada: Enchimento completo, porosidade <0,1%, grãos finos e alta resistência.

- Eficiência e poupança de custos: 30% ciclos mais curtos e custos ~20% mais baixos do que os processos em aço.

- Consistência da validação: As tomografias computadorizadas estão em conformidade com as previsões da simulação, comprovando a fiabilidade.

Esta abordagem proporciona uma solução rentável e eficiente para a produção em massa de braços de arrasto em alumínio, promovendo a leveza da suspensão.