Como lidar com a porosidade e o desprendimento de material na fundição injectada de corpos de borboleta de câmara dupla

Princípios: Os defeitos de fundição afectam a qualidade do produto

O corpo do acelerador de câmara dupla, um componente crítico nos sistemas de injeção de combustível para automóveis, exige elevada precisão e o mínimo de defeitos. Concebido para os veículos norte-americanos de alta cilindrada, requer normas rigorosas de qualidade de superfície e de porosidade (poros <0,5 mm) nas superfícies maquinadas. No entanto, a porosidade e o desprendimento de material durante a fundição sob pressão conduzem a elevadas taxas de refugo. Este estudo analisa estes defeitos específicos e optimiza os sistemas de gating e de escape para reduzir eficazmente os resíduos.

Problema: Porosidade elevada e defeitos de desprendimento de material

O corpo do acelerador de câmara dupla norte-americano (liga de alumínio ADC12, 214 mm × 102 mm × 100 mm, espessura média da parede de 3 mm, peso de fundição de 1,48 kg) tem enfrentado uma taxa anual de sucata de 28% desde o início da produção. Os principais defeitos incluem:

- Distribuição da porosidade: Anel de furo largo (50%) e face inferior da flange deslizante (40%), com poros de dimensões excessivas (>0,5 mm) frequentemente singulares.

- Localização do destacamento de material: Face inferior da flange de deslizamento perto da porta (70%), causada por rasgão mecânico, não por contração.

A espessura irregular da parede (2 mm a 24 mm) e um longo percurso de enchimento agravam estes problemas, exigindo soluções específicas.

Abordagem: Soluções para pontos de defeito específicos

1. Visão geral do produto e do molde

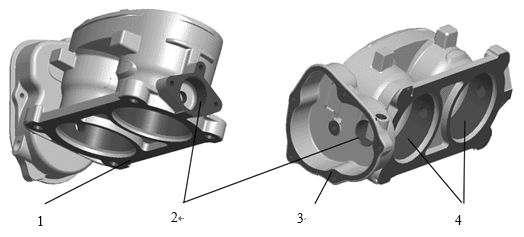

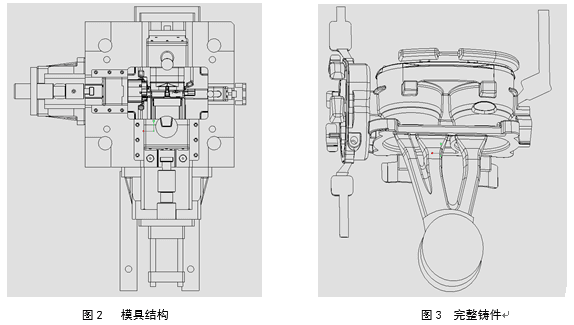

O modelo 3D do corpo do acelerador (ver Figura 1) destaca as áreas maquinadas críticas, como o anel de admissão e o orifício do veio do acelerador. O molde, um projeto de cavidade única com quatro lâminas (ver Figura 2), produz a peça fundida completa apresentada na Figura 3. Os parâmetros do processo incluem uma máquina de câmara fria Yizumi de 5000 kN, punção de Φ70 mm, velocidade de injeção rápida de 4,5 m/s (3,4 m/s atual), temperatura de vazamento de 650-670 ℃ e pressão de impulso de 24 MPa.

Figura 1: Modelo 3D do corpo do acelerador de câmara dupla, mostrando as principais superfícies maquinadas

Figura 2 e 3: Diagrama da estrutura do molde, com design de quatro lâminas, vista completa da fundição, mostrando a disposição das portas e dos gases de escape

2. Abordagem do desprendimento de material

O desprendimento de material ocorre principalmente na porta na face inferior da flange deslizante, identificado como rasgamento mecânico durante a remoção da porta, e não como retração. Solução: Aumentar o raio do filete de raiz na ligação da comporta (de R original para R3 mm) para reduzir a concentração de tensões. A produção experimental reduziu as taxas de desprendimento de 16,5% para menos de 5%.

3. Resolver os problemas de porosidade

Otimização do sistema de portas:

A relação P-Q² validou o projeto da comporta. Inicialmente, a área da comporta interior era de 2,8 cm², a área da corrediça transversal era de 6,3 cm² e o rácio de área era de 2,25, o que resultava num coeficiente de fluxo C de 0,43 - indicando uma baixa eficiência de enchimento e uma elevada perda de pressão. A uma velocidade de perfuração de 3,4 m/s, a pressão de enchimento foi de 15,6 MPa e a velocidade da porta atingiu 47 m/s. A profundidade da corrediça cruzada foi aumentada de 12 mm para 15 mm, elevando a sua área para 7,4 cm² e o rácio de área para 2,65. Após o ajuste, a velocidade do punção subiu para 3,6 m/s, a pressão caiu para 13 MPa e o C melhorou para 0,49, aumentando a eficiência do enchimento. Um pequeno ensaio de lote (100 peças) mostrou defeitos de porosidade a apenas 1%.Melhorias no escape e na drenagem:

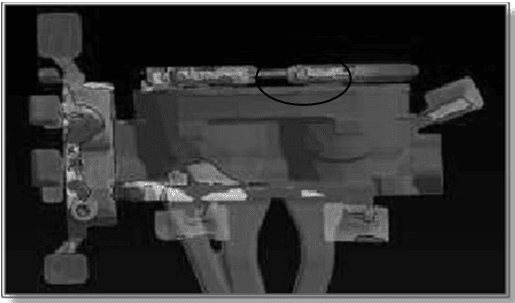

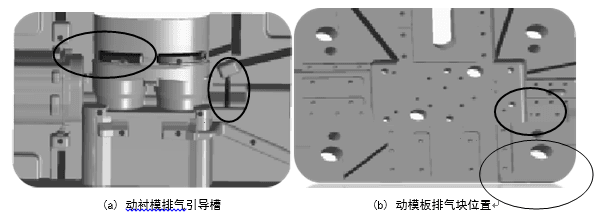

Na produção em massa, a porosidade persistiu no anel e na face do flange (taxa de refugo 10,5%). A simulação do fluxo (ver Figura 4) revelou a divisão de vários fluxos e o refluxo na porta, causando o aprisionamento de gás, agravado pela humidade do agente de desmoldagem da lâmina superior que entra na cavidade. Soluções: Adicionar um orifício de drenagem ao trilho superior da corrediça para evitar a entrada de humidade e instalar um bloco de escape com nervuras na corrediça direita (ver Figura 5) para melhorar a expulsão do gás. Após quatro meses de rastreamento, as taxas de refugo se estabilizaram em 5%, com porosidade abaixo de 0,1%.

Figura 4: Simulação de fluxo mostrando o aprisionamento de gás, revelando as causas da porosidade

Figura 5: Otimização do bloco de escape com corrediça direita, com design com nervuras

Resumo: Resultados de correcções específicas de defeitos

As melhorias direcionadas abordaram eficazmente a porosidade e o descolamento:

- Redução do desprendimento de material: Os filetes de porta alargados reduzem as taxas de rutura mecânica para menos de 5%.

- Controlo da porosidade: O aumento da área do corredor transversal para 7,4 cm² melhorou o enchimento, enquanto as melhorias na drenagem e no escape reduziram a porosidade para <0,1%, estabilizando as taxas de refugo em 5%. A extensão da drenagem para as corrediças esquerda e direita reduziu-a ainda mais para 3%.

Estas medidas abordaram com precisão pontos de defeito específicos, proporcionando uma solução fiável para a fundição sob pressão do corpo do acelerador de câmara dupla.