Como corrigir falhas nas válvulas de vácuo em sistemas de escape de fundição injectada de alumínio

Princípios: Fundição sob vácuo para uma melhor qualidade das peças

A fundição sob pressão de ligas de alumínio é excelente em termos de precisão, qualidade de superfície e eficiência, mas o enchimento de moldes a alta velocidade frequentemente retém gases, formando porosidade que compromete as propriedades mecânicas após a solidificação. A fundição a vácuo minimiza o aprisionamento de gases através do enchimento de moldes a vácuo, melhorando a qualidade interna e ganhando uso generalizado na indústria. No entanto, as válvulas de vácuo mecânicas, apesar da sua grande área de escape e elevados níveis de vácuo, enfrentam desafios devido ao impacto inercial do alumínio fundido, causando bloqueios ou fracturas no núcleo da válvula que degradam o desempenho do vácuo. Este estudo utiliza a simulação e a otimização da estrutura de desaceleração para resolver estes problemas.

Problema: Bloqueios e fracturas do núcleo da válvula de vácuo

Para um suporte do radiador de óleo (411 mm × 214 mm × 191 mm, 4 mm de espessura de parede, 3,4 kg), o sistema de escape utiliza uma válvula de vácuo mecânica. A produção revela bloqueios no núcleo da válvula na cabeça (A) e fracturas na cauda (B). A simulação de qualquer fundição mostra que o alumínio fundido atinge a válvula a ~68 m/s, uma velocidade suficientemente elevada para causar estas falhas, necessitando de uma solução para reduzir o impacto.

Abordagem: Conceção e validação da estrutura de desaceleração

1. Conceção inicial e análise do problema

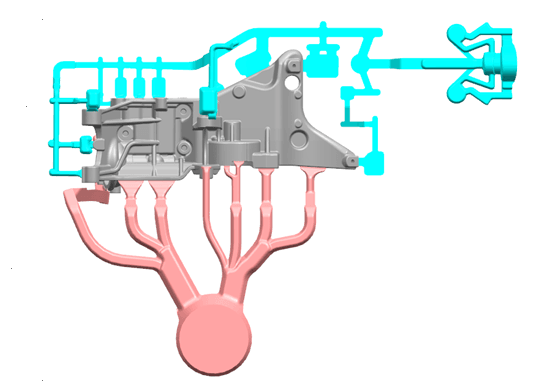

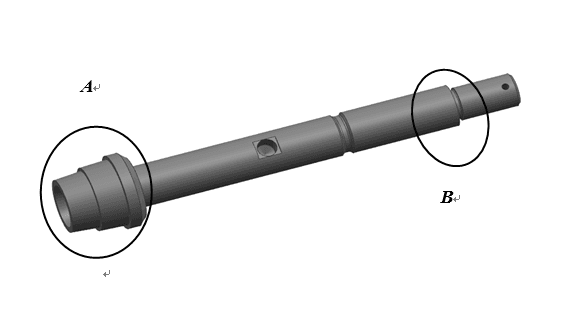

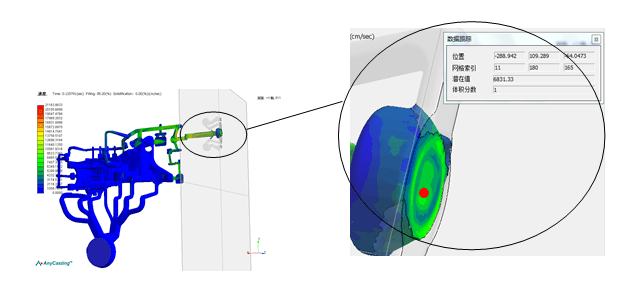

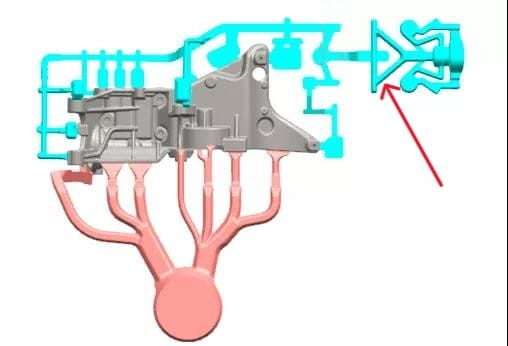

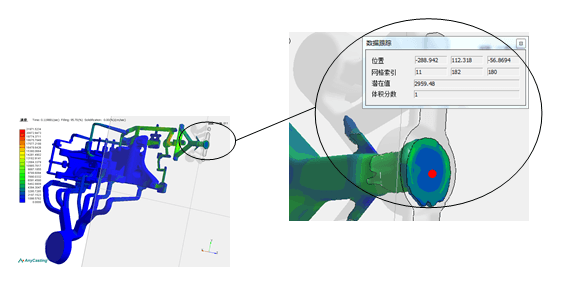

O sistema de comportas e de escape do suporte do arrefecedor de óleo (ver Figura 1) apresenta uma área de comportas de 765 mm², uma área de escape de 265 mm² e um diâmetro de perfuração de Φ100 mm. O núcleo da válvula de vácuo (ver Figura 2) sofre bloqueios na cabeça devido ao desgaste do alumínio a alta velocidade (A) e fracturas na cauda devido à concentração de tensão (B). A simulação através do módulo AnyPRE da Anycasting (ver Figura 3) confirma uma velocidade de 68 m/s na válvula, relacionando o impacto excessivo com os problemas.

Figura 1: Sistema de exaustão e de passagem do suporte do radiador de óleo, mostrando a conceção inicial

Figura 2: Diagrama da estrutura do núcleo da válvula de vácuo, destacando as zonas de bloqueio e fratura

Figura 3: Simulação da velocidade do esquema original, mostrando 68 m/s na válvula

2. Otimização da estrutura de desaceleração

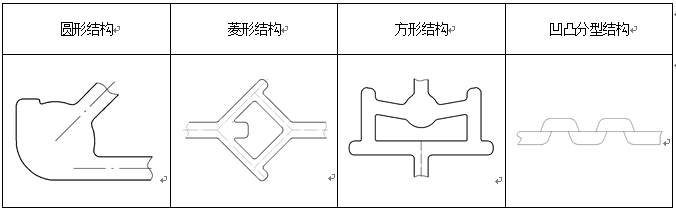

É acrescentada uma estrutura de desaceleração na extremidade do canal de escape para abrandar o fluxo de alumínio. As opções incluem desenhos triangulares, circulares, de diamante, quadrados e côncavo-convexos (ver restos no quadro).

É selecionada uma estrutura triangular, com o sistema modificado apresentado na Figura 4. A simulação com malha e parâmetros idênticos (ver Figura 5) reduz a velocidade para 29 m/s, diminuindo significativamente a força de impacto.

Figura 4: Sistema de comportas e de escape modificado, com uma estrutura de desaceleração triangular

Figura 5: Simulação da velocidade do esquema optimizado, verificação de 29 m/s na válvula

3. Aplicação e resultados

As modificações do molde implementam a estrutura triangular. Após o ensaio, não se verificam bloqueios ou fracturas no núcleo da válvula, a vida útil melhora, a estabilidade do vácuo aumenta e a porosidade desce abaixo de 0,1%.

Resumo: Vantagens práticas das estruturas de desaceleração

A adição de uma estrutura triangular de desaceleração na extremidade do canal de escape reduz a velocidade do alumínio de 68 m/s para 29 m/s - uma queda de 57% - diminuindo a força de impacto em aproximadamente 57%. Isto elimina os bloqueios e fracturas do núcleo da válvula, prolonga a vida útil e aumenta a qualidade da fundição, oferecendo uma solução prática para os sistemas de escape de fundição sob vácuo.