Compreender o escurecimento dos moldes: Causas e soluções

As peças fundidas sob pressão - quer sejam de alumínio, zinco ou magnésio - sofrem frequentemente de uma falha desagradável: o escurecimento da superfície. Este defeito, que se manifesta sob a forma de manchas, estrias ou pontos escuros irregulares, não é apenas um incómodo visual; indica problemas mais profundos que podem atormentar engenheiros e fabricantes. Vamos analisar a razão pela qual o escurecimento de peças fundidas ocorre e como o impedir, fornecendo precisão técnica para aqueles que estão a moldar o futuro das peças metálicas.

Parte 1: O desafio do enegrecimento de peças fundidas sob pressão

Os metais activos utilizados na fundição injectada oxidam naturalmente, mas sob calor ou humidade, esta oxidação aumenta, deixando as superfícies marcadas pela descoloração. Desde a moldagem até ao armazenamento, o escurecimento ocorre em várias fases, e a sua forma revela a sua origem.

Uma superfície que trai a qualidade

Imagine pintar um carro: o seu objetivo é obter um acabamento elegante e perfeito, mas em vez disso surgem riscos e manchas. Isso é o escurecimento do molde - um defeito que prejudica o polimento de peças de precisão. Para além da estética, é um sinal de contaminação ou oxidação que pode enfraquecer a integridade estrutural, frustrando os engenheiros que exigem perfeição.

Detetar os culpados

Eis como aparece o escurecimento e o que está por detrás dele:

| Tipo | Aparência | Causa |

|---|---|---|

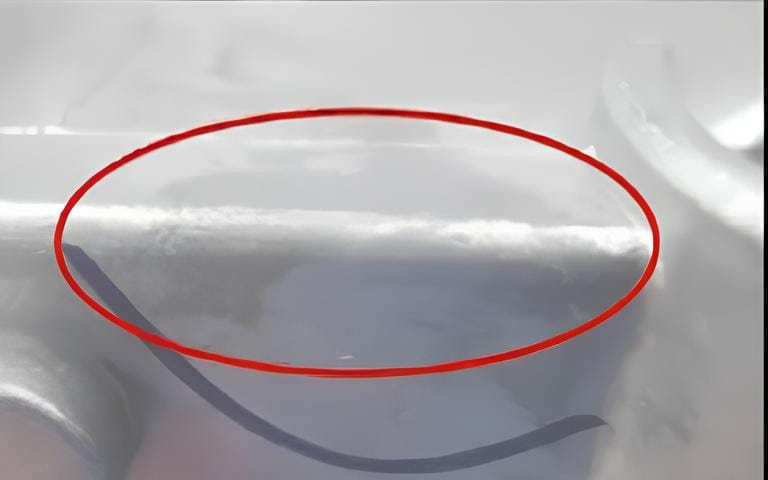

| Enegrecimento com fumo | Estrias irregulares e desiguais (Fig. 1) | Queima incompleta de agentes de libertação ou de óleo de perfuração, com retenção de fumo |

| Enegrecimento das nuvens | Manchas pouco profundas e uniformes (Fig. 2) | Negro de fumo de agentes desmoldantes que mancham as superfícies do molde |

| Escurecimento de manchas | Manchas profundas e redondas (Fig. 3) | Gotículas pegajosas de agente desmoldante ou de óleo que se colam às peças |

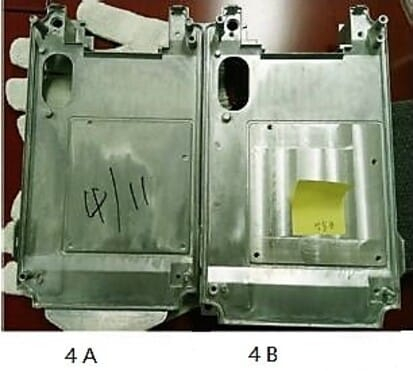

| Oxidação Enegrecimento | Escurecimento amplo (Fig. 4A, 4B) | Exposição ao ar oxidando superfícies não protegidas, agravada por uma embalagem deficiente |

| Pontos negros | Pontos dispersos e profundos (Fig. 5) | Poluentes atmosféricos de oficina (por exemplo, névoa de óleo) que desencadeiam a oxidação |

| Depósitos de carbono | Impressões rugosas e escuras (Fig. 6, 7) | Resíduos queimados de agentes impuros que se depositam nos moldes |

Fig.1

Fig.2

Fig.4

Identificar estes padrões é o primeiro passo - cada um deles está associado a um problema de processo que podemos resolver.

Parte 2: Porque é que é pior do que pensa

O efeito cascata dos defeitos

O escurecimento não é apenas um arranhão superficial. O fumo de óleo que se infiltra no líquido da liga pode formar vazios internos ou escória, reduzindo a resistência (por exemplo, de 280 MPa para abaixo das especificações)1. No caso de peças de grande importância, existe o risco de falha, retrabalho ou danos à reputação. A oxidação interna persistente resiste mesmo à granalhagem, deixando os engenheiros com um puzzle difícil de resolver.

O que é que o está a motivar?

Sobrecarga de óleo de perfuração

O excesso de óleo queima de forma irregular na câmara de injeção, libertando fumo e carbono que escurecem as peças perto da porta.Erros do agente de libertação

Camadas espessas ou concentrações elevadas (>1:100) transformam-se em fumo acima de 240°C, revestindo moldes e peças fundidas.Acumulação de carbono

Os agentes impuros deixam resíduos que se carbonizam nos moldes em zonas quentes (≥220°C), imprimindo marcas ásperas.Perturbação da humidade

Os moldes húmidos libertam oxigénio a altas temperaturas, oxidando a liga em manchas escuras.Deslizadores de armazenagem

A humidade é muito forte - 10 dias numa oficina aberta contra 35 dias selada mostra diferenças gritantes.

Parte 3: Como corrigir o escurecimento do molde para sempre

Soluções práticas, precisão de engenharia

Resolver o escurecimento é como afinar um motor - ajuste o combustível, afine o tempo e está de volta ao controlo. Aqui está como banir esses defeitos:

Óleo de perfuração

- Reduzir até que a borda do sprue fique limpa, com o escurecimento confinado à face do punção.

- Utilizar óleos com baixo teor de grafite e solúveis em água para reduzir o fumo.

- Névoa de óleo fora da câmara ou após o disparo, eliminando o excesso com jactos de ar.

Agentes desmoldantes principais

- Escolher agentes resistentes ao calor a uma diluição de 1:120-150 para obter o mínimo de fumo.

- Pulverizar de forma fina e uniforme, secando com ar comprimido para eliminar a humidade.

- Misturar com água purificada para evitar os iões que favorecem a oxidação.

Dominar as condições de bolor

- Polir os moldes para eliminar a acumulação de carbono (por exemplo, com uma lixa).

- Temperaturas máximas inferiores a 240°C com um fluxo de água de arrefecimento adicional.

- Aquecer zonas baixas (>160°C) para evaporar rapidamente a humidade.

Redesenhar os moldes de forma inteligente

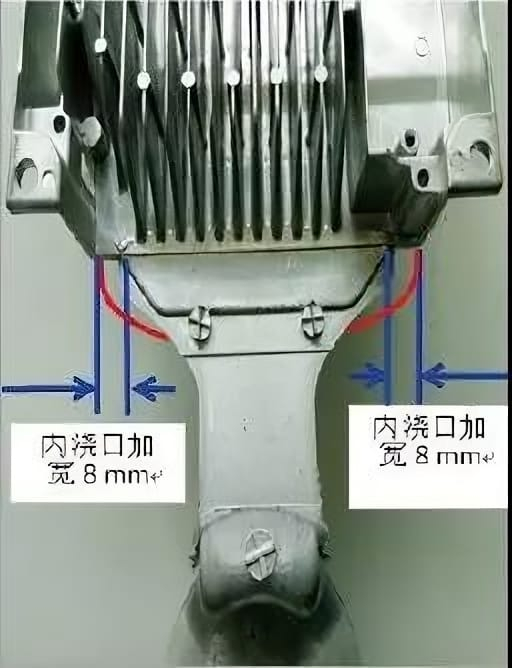

- Adicionar portas e aberturas de ventilação para acelerar o enchimento e expelir o fumo - por exemplo, as alhetas de um dissipador de calor ficaram limpas depois de ajustadas as portas (Fig. 14)2.

- Ranhuras de transbordo para uma melhor exaustão.

Peças de blindagem Pós-fabricadas

- Selar com dessecantes em armazenamento seco.

- Troque o cartão encharcado por embalagens de plástico.

Questões materiais

As ligas variam em termos de resistência à oxidação. Por exemplo, a ENAC-434000 escurece mais do que a ADC12 devido à sua química3. A escolha da liga correta - ou a adição de fluoroaluminato de sódio 0,1-0,3% durante a refinação - pode reduzir os riscos de descoloração.

Conclusão: Dos defeitos à perfeição

O escurecimento do molde resulta do fumo do óleo, de problemas com o molde e de problemas de armazenamento. Ao afinar o óleo de punção, os agentes desmoldantes e o design do molde, pode eliminar estes defeitos e fornecer peças com bom desempenho. Trata-se de mais do que corrigir falhas - trata-se de criar confiança em cada fundição.

Sou Shawn, da YG Die Casting - com mais de 20 anos de experiência em fundição sob pressão para o consumidor, fabricamos peças impressionantes de zinco, alumínio e ligas. Sinta-se à vontade para nos contactar - aumentaremos o valor do seu produto e ficaremos felizes em conectá-lo a especialistas em fabricação de pares em outros campos!

Notas de rodapé

Resistência da liga Impacto - Os defeitos internos podem reduzir a resistência à tração até 15%.↩

Estudo de caso de conceção de moldes - Os ajustes do portão reduzem o escurecimento do 90% nos ensaios do dissipador de calor.↩

Taxas de oxidação da liga - A composição química afecta a suscetibilidade ao escurecimento.↩