A integração de uma tampa da extremidade do motor com uma caixa de velocidades numa única peça fundida sob pressão em liga de alumínio transforma pequenos motores de baixa velocidade - aumentando a resistência, a precisão e a eficiência de custos. Este estudo de caso explora o design do molde para esse componente, fundindo duas peças tradicionalmente separadas numa só. Ao resolver as ineficiências dos designs divididos, descobriremos uma solução de molde de porta lateral que é simples, fiável e preparada para a produção em massa.

Problema: Armadilhas das concepções tradicionais de divisão

Os motores pequenos funcionam frequentemente a 960 RPM, mas as aplicações que necessitam de velocidades na ordem das dezenas requerem uma caixa de velocidades. Convencionalmente, a tampa da extremidade do motor e a caixa de velocidades são fundidas separadamente, com o veio do motor transformado num parafuso sem-fim que engrena com uma turbina no interior da caixa de velocidades. Os parafusos unem então os dois. Parece simples, certo? Não é bem assim. Esta configuração deparou-se com três problemas:

- Ligações soltas: A vibração prolongada afrouxou os parafusos, com risco de avaria.

- Sobrecarga de custos: Dois moldes duplicam os custos de material e de fixação.

- Problemas de montagem: O alinhamento de peças separadas exige tempo e precisão.

Estes problemas exigiam uma reflexão - será que uma peça fundida sob pressão poderia resolver tudo?

Abordagem: Uma estratégia unificada de conceção de moldes

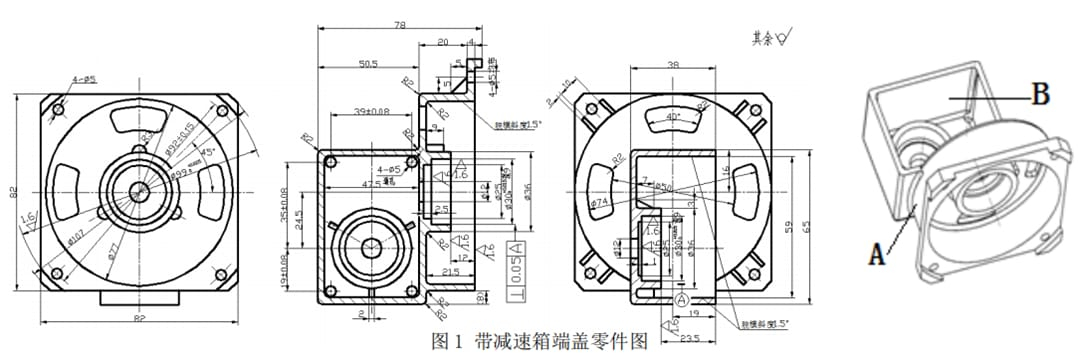

Para evitar o design dividido, a equipa fundiu a tampa da extremidade e a caixa de velocidades numa única peça fundida (Figura 1). O desenho do molde tinha de:

- Analisar a geometria: Mapear as peculiaridades da peça para colocação de gating e núcleo.

- Otimizar a portagem: Equilibra a eficiência do enchimento com a facilidade de remoção dos resíduos.

- Gerir a força de aperto: Quebrar a resistência à ejeção de forma inteligente.

O objetivo? Um molde que seja elegante, eficaz e que produza peças fundidas limpas à escala.

Métodos: Criar a solução de molde

Estrutura do molde

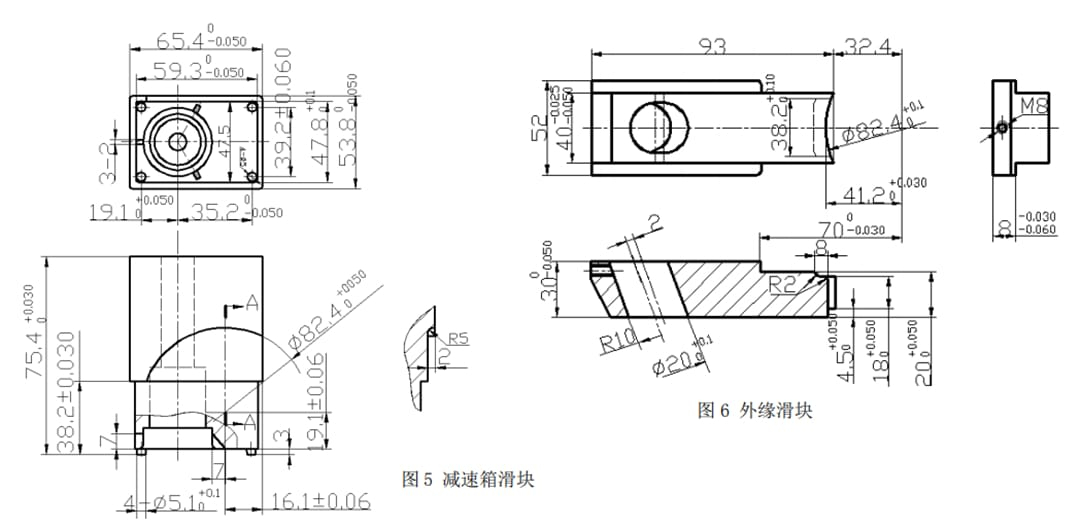

O molde (Figura 2) combina uma placa fixa com uma placa móvel. Os principais intervenientes incluem o núcleo fixo (tampa da extremidade), a cavidade móvel (caixa de engrenagens), a corrediça da caixa de engrenagens (com núcleo de rolamento) e a corrediça da aresta exterior. Uma porta lateral na junção da tampa da extremidade com a caixa de velocidades (A na Figura 1) assegura um enchimento suave e um corte fácil dos resíduos. As corrediças na cavidade da caixa de engrenagens (B) e no bordo exterior permitem o tratamento de formas complexas.

Alt: Conjunto de moldes de fundição sob pressão para cobertura integrada da extremidade do motor e caixa de velocidades

Como funciona

O alumínio fundido flui através da manga do jito, conduzido pelo punção de injeção para a cavidade móvel. Após o arrefecimento, o molde abre-se. Em primeiro lugar, as placas fixas e móveis separam-se horizontalmente, com um espaço de 2 mm entre os pinos angulares e os cursores, atrasando a extração do núcleo. Isto liberta a peça fundida do núcleo fixo. Em seguida, a caixa de engrenagens e as corrediças de bordo retraem-se ao longo dos pinos angulares, libertando totalmente as caraterísticas internas. Cinco pinos ejectores - incluindo um para resíduos de jito - empurram suavemente a peça fundida para fora.

Alt: Processo de ejeção no molde de fundição injectada para a tampa da extremidade do motor e caixa de velocidades

Design ganha

- Vantagens de uma só peça: A fusão de peças aumenta a resistência, reduz os moldes e evita os elementos de fixação.

- Inteligência de porta lateral: Enche de forma limpa e simplifica a eliminação dos resíduos.

- Lógica de cabeça para baixo: Núcleo fixo na tampa da extremidade, corrediças no lado da caixa de velocidades, resistência de alavanca para manter a peça fundida na cavidade móvel - a ejeção é muito fácil.

- Colocação de pinos: Quatro pinos de 6 mm em orifícios de montagem de 5 mm asseguram um empurrão uniforme, ocultando as marcas de forma perfeita.

Porque brilha

A opção de porta lateral permite o enchimento e a limpeza de uma só vez. As corrediças dividem a força de aperto em duas zonas - caixa de velocidades e libertação de arestas. Três ranhuras de arrefecimento em forma de arco (Figura 1) obtiveram simples saliências no núcleo fixo, evitando inserções complicadas. É um design que pensa no futuro.

Conclusão: Um molde que cumpre o que promete

Este molde integrado troca os problemas de conceção dividida por uma vitória unificada. As portas laterais e as corrediças estratégicas permitem o enchimento e a ejeção, reduzindo os custos e aumentando a fiabilidade. Para peças complexas fundidas sob pressão, é um modelo que vale a pena utilizar - inteligente, escalável e exato. Quer ver como esta fundição é polida até à perfeição? Veja o nosso artigo complementar, "Pós-processamento e conceção de dispositivos para a fundição injectada integrada da tampa da extremidade do motor e da caixa de velocidadespara o passo seguinte na transformação de peças fundidas em bruto em componentes de precisão.

Tabela de caraterísticas principais

| Caraterística | Detalhes |

|---|---|

| Tamanho da peça | Tampa da extremidade + combinação de caixa de velocidades |

| Tipo de portagem | Portão lateral |

| Contagem de deslizadores | 2 (caixa de velocidades, bordo exterior) |

| Pinos ejectores | 5 (4 a 6 mm, 1 para resíduos) |

| Colocação de base | Fixo (tampa da extremidade) |