Explorar estratégias de conceção de moldes: Estudo de caso de uma luneta de relógio inteligente

As lunetas dos smartwatches são mais do que apenas elegantes - exigem precisão e durabilidade, o que torna a conceção do molde de fundição um passo fundamental. A liga de zinco, com as suas excelentes propriedades de fundição e resistência, é um material de eleição para estes componentes. Vamos mergulhar num caso real de uma luneta de smartwatch para desvendar os obstáculos comuns da fundição sob pressão, como a porosidade e os problemas de ejeção, revelando como decisões de design bem pensadas podem abrir caminho a soluções práticas.

Problema: O que é que pode correr mal na fundição injectada?

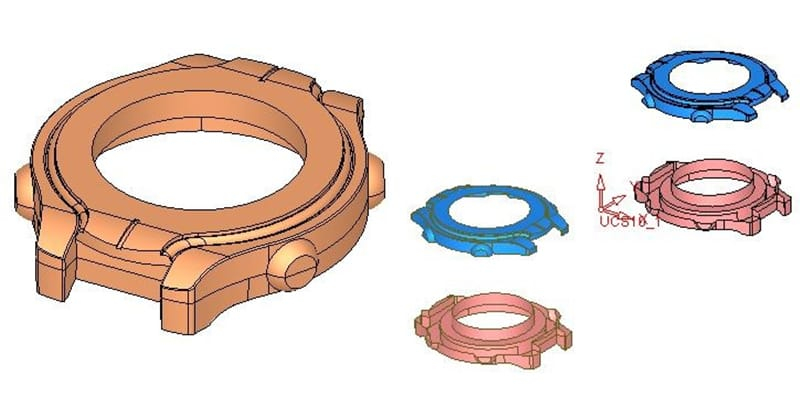

Imagine a luneta de um smartwatch: 5,1 cm³ de liga de zinco, com paredes que variam entre 1,5 mm e 3 mm de espessura e dois pares de saliências laterais simétricas. Durante a produção, surgiram desafios:

- Defeitos de porosidade na fundição injectada: Paredes irregulares significam um enchimento irregular, com testes que revelam uma taxa de porosidade de 0,12% - suficiente para afetar o acabamento e a resistência da superfície.

- Dores de cabeça de ejeção: Estes olhais requerem normalmente um mecanismo de núcleo lateral, o que aumenta a complexidade, o custo e o risco de riscos.

- Crise de tempo e precisão: Os clientes pretendiam uma entrega rápida e uma precisão de ±0,05 mm, ultrapassando o que os métodos tradicionais conseguiam suportar sem problemas.

Estes problemas tinham origem num design de molde dessincronizado com as necessidades da peça - uma lacuna que pedia uma abordagem mais inteligente.

Abordagem: Elaborar um plano de design à medida

Em vez de se basear apenas nas ferramentas, a equipa concentrou-se nas caraterísticas da peça e nas realidades de produção. Eis como planearam a correção:

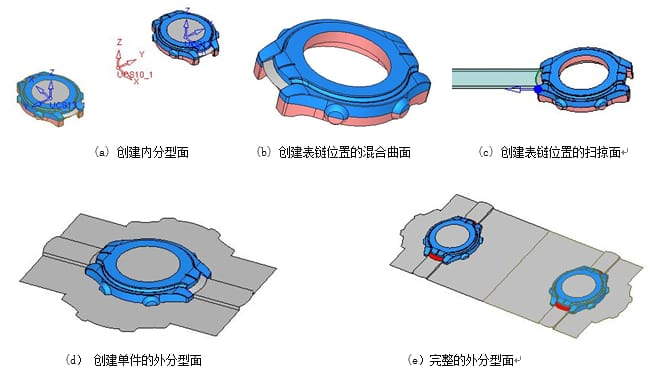

- Escolha da superfície de corte: A simetria do ponto na linha central do lug, com um cone de 2° em ambas as metades, sugeria uma superfície de separação curva - sem necessidade de núcleos laterais.

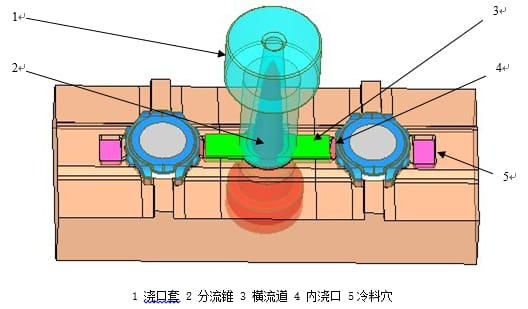

- Estratégia de bloqueio: Uma configuração de dupla face prometia um enchimento uniforme para reduzir o encolhimento e a porosidade.

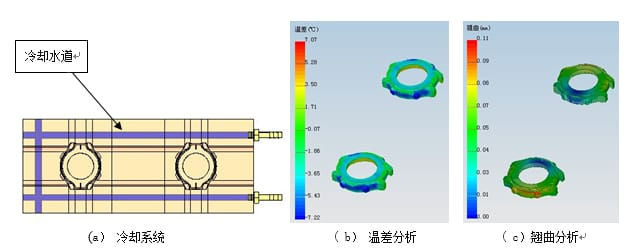

- Disposição de arrefecimento: Canais bem colocados manteriam a solidificação estável, evitando deformações.

- Plano de ejeção: Um sistema equilibrado que visa uma libertação limpa das peças.

Optaram por uma configuração de 1 molde e 2 cavidades com uma base padrão 2330: Placa móvel de 50 mm, placa fixa de 70 mm e altura da barra de ligação de 80 mm, mantendo as folgas de fecho em 0,5 mm.

Métodos: Transformar ideias em resultados

Lidar com a porosidade

Essa porosidade de 0,12% resultou de um fluxo irregular e de gases presos. Um sistema de porta dupla suavizou as coisas, com a área da porta interna calculada como F_inner = V/T (5,1 cm³ ÷ 1,5 s = 0,31 cm² por cavidade). Emparelhado com um jito de 0,37 cm², a relação atingiu 2,60:2,42:1. O resultado? A porosidade desceu abaixo de 0,05%, e as superfícies brilharam.

Alt: Sistema de gaiola de fundição para luneta de smartwatch com fluxo em dois lados

Facilitar a ejeção

A substituição do núcleo lateral por uma superfície de corte curva reduziu a complexidade em 20% e os riscos a zero, reduzindo o tempo de ejeção em 15%. O cone do lug fez com que funcionasse na perfeição.

Alt: Superfície de separação curva em molde de fundição injectada para luneta de smartwatch

Aumentar a velocidade e a precisão

Um design cuidadoso, apoiado por simulação, reduziu o ciclo em 30% - três semanas desde o esboço até ao ensaio. As peças atingiram uma precisão de ±0,04 mm, com um empeno de 0,11 mm perto dos olhais. Os canais de arrefecimento (6 mm de largura, a 15 mm da cavidade) mantiveram um diferencial apertado de 3°C, enquanto 10 pinos de ejeção (2 mm cada) e 4 hastes de pressão garantiram uma libertação sem falhas.

Alt: Esquema de arrefecimento por fundição injectada para luneta de smartwatch com controlo de temperatura

Conclusão: Lições que vale a pena guardar

Este projeto de moldura mostra que o design do molde prospera com decisões orientadas para a peça. Simplifique com simetria, pregue a precisão do encaixe e sincronize o arrefecimento com a ejeção - e terá um vencedor. As lunetas de liga de zinco saíram suaves, precisas e rapidamente colocadas em produção. É um manual que vale a pena aplicar a qualquer peça fundida sob pressão complicada.

Tabela de resultados

| Parâmetro | Valor |

|---|---|

| Volume da peça | 5,1 cm³ |

| Área do portão interior (por cavidade) | 0,31 cm² |

| Área do jito | 0,37 cm² |

| Diâmetro do canal de arrefecimento | 6 mm |

| Distância da parede da cavidade | 15 mm |

| Diferença de temperatura | 3°C |

| Deformação máxima | 0,11 mm |