Como otimizar os parâmetros de baixa velocidade na fundição injectada a alta pressão para radiadores de óleo de veículos eléctricos para reduzir os defeitos

Princípios: A afinação a baixa velocidade é a chave para a qualidade da fundição injectada

Na fundição sob alta pressão de ligas de alumínio, a fase de baixa velocidade (0,1-0,5 m/s) afecta criticamente a qualidade da peça. Uma velocidade excessiva causa turbulência na massa fundida e aprisionamento de gás, enquanto que uma velocidade insuficiente leva a cortes a frio e a uma má conformação. O processo ideal a baixa velocidade envolve um avanço constante ou gradualmente acelerado da massa fundida para evitar turbulência, minimizar o conteúdo de gás e garantir uma exaustão suave da cavidade. Tradicionalmente, a afinação por tentativa e erro carece de precisão, aumentando as taxas de refugo e prolongando os prazos de desenvolvimento. Este estudo utiliza um refrigerador de óleo EV para explorar a otimização de parâmetros de baixa velocidade através de simulação, concentrando-se nos princípios e raciocínios fundamentais.

Problema: Definições de baixa velocidade desequilibradas causam defeitos na fundição injectada

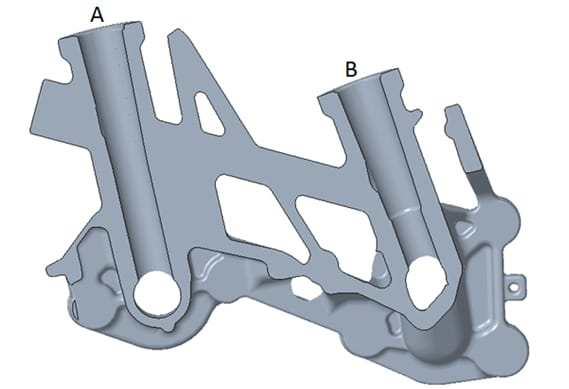

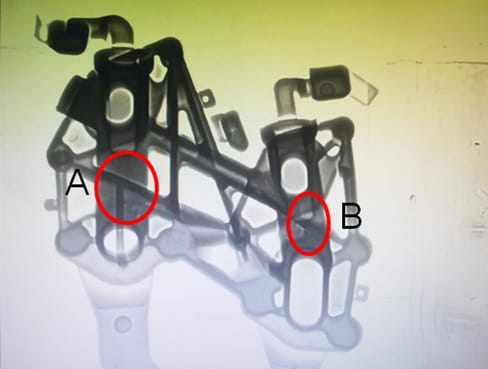

Um arrefecedor de óleo (155 mm × 136 mm × 45 mm, peso 0,463 kg, AlSi9Cu3) apresenta uma geometria complexa com longos canais de óleo pré-fabricados (A: 81 mm, B: 62 mm) e uma espessura de parede que varia entre 3-15 mm. Exige uma superfície livre de defeitos (sem fechos a frio ou bolhas), porosidade interna que cumpra a norma ASTM E 505 Nível 2 e taxas de fuga <5 ml/min a 620±10 kPa. Ajustes de baixa velocidade baseados na experiência resultam frequentemente em porosidade nos canais de óleo, altas taxas de refugo e desenvolvimento prolongado, necessitando de uma abordagem sistemática.

Abordagem: Raciocínio e validação dos ajustamentos a baixa velocidade

1. Noções básicas sobre peças e processos

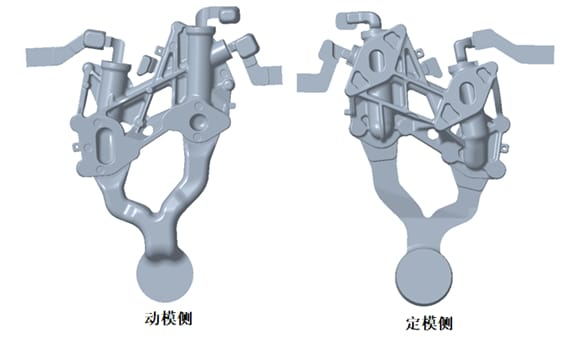

A fundição completa do arrefecedor de óleo, incluindo a comporta e o transbordo (ver Figura 1), tem um peso em branco de 0,463 kg e um peso de sistema de 0,252 kg. A sua secção transversal (ver Figura 2) revela intrincados canais de óleo. As definições do processo incluem uma máquina de fundição injetada de 4000 kN, temperatura de vazamento de 660 ℃, temperatura do molde de 150 ℃, temperatura da câmara de 180 ℃, comprimento da câmara de 395 mm, pressão de fundição de 78 MPa, interrutor de alta velocidade a 237 mm e alta velocidade de 4 m/s.

Figura 1: Diagrama completo de fundição do arrefecedor de óleo, mostrando a disposição das comportas e do transbordo

Figura 2: Vista da secção transversal do radiador de óleo, destacando a estrutura do canal de óleo

2. Processo de otimização dos parâmetros de baixa velocidade

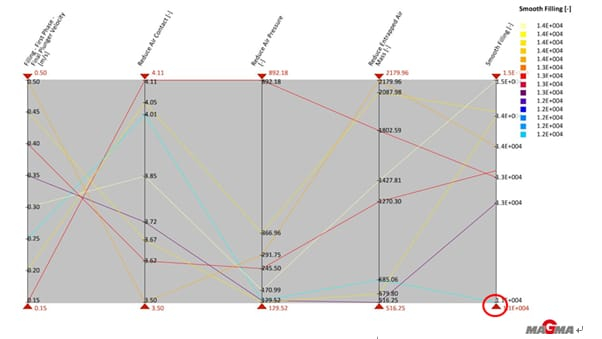

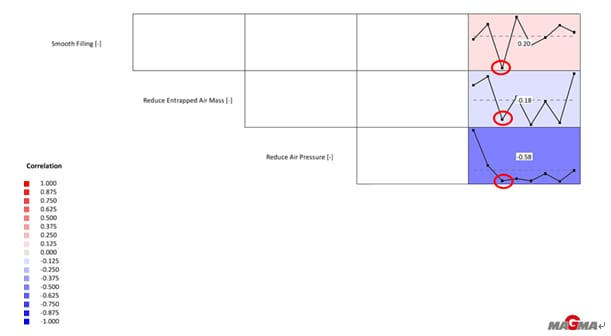

- Objectivos de otimização: Reduzir a pressão do ar, minimizar o aprisionamento de gás e melhorar a suavidade do enchimento (valores mais baixos indicam uma melhor estabilidade do fluxo).

- Parâmetro Intervalo: Velocidades baixas de 0,15-0,5 m/s, escalonadas a 0,05 m/s, resultando em 8 esquemas.

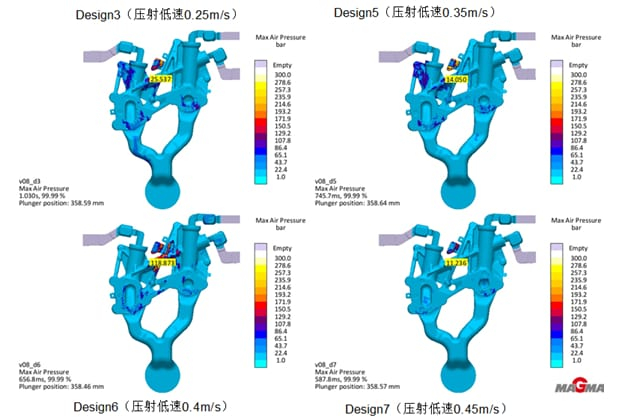

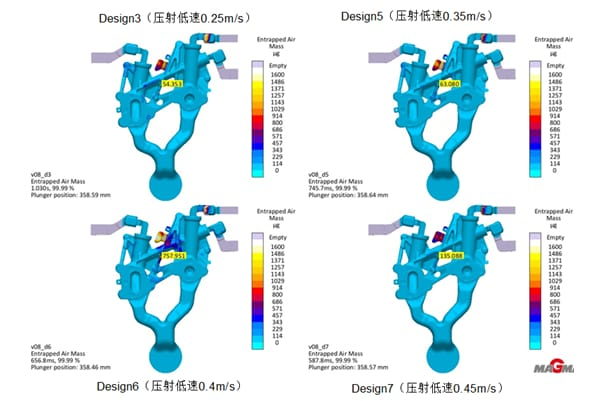

- Rastreio de simulação: Destacam-se quatro esquemas: 0,25 m/s (Projecto3), 0,35 m/s (Projecto5), 0,40 m/s (Projecto6) e 0,45 m/s (Projecto7).

- Avaliação pormenorizada:

- Pressão do ar (ver figura 5): Projecto3 a 2,554 MPa, Projecto5 a 1,405 MPa, Projecto6 a 11,887 MPa (pior), Projecto7 a 1,124 MPa. A pressão elevada da concepção6 exclui-a.

- Aprisionamento de gás (ver figura 6): Concepção3 a 54,35 μg, Concepção5 a 63,08 μg, Concepção6 a 757,95 μg (pior), Concepção7 a 135,09 μg. A conceção 3 e a conceção 5 são excelentes.

- Tendências de suavidade (ver figuras 3 e 4): O design3 oferece a melhor estabilidade de fluxo (valor de suavidade mais baixo).

- Lógica de seleção: Design3 (0,25 m/s) equilibra baixa pressão, aprisionamento mínimo e suavidade óptima, tornando-o a melhor escolha.

Figura 3: Curva do indicador global, avaliação das tendências de suavidade

Figura 4: Gráfico de tendência do indicador global, analisando os efeitos dos parâmetros

Figura 5: Distribuição da pressão atmosférica dos sistemas candidatos, comparando os níveis de pressão

Figura 6: Distribuição da captura de gás dos sistemas candidatos, destacando as diferenças de captura

3. Validação do ensaio

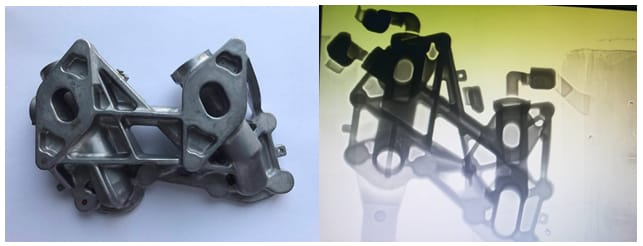

Usando 0,25 m/s (Design3), as peças fundidas de teste não mostram cortes a frio na superfície, com raios X (ver Figura 7) indicando porosidade <0,1% nos canais de óleo e uma taxa total de refugo de 3% (ver Figura 8). Outras velocidades (por exemplo, 0,40 m/s) produzem uma porosidade notável nos canais de óleo (ver Figura 9), confirmando que 0,25 m/s é o ideal.

Figura 7: Peça de teste e imagem de raio X, mostrando resultados de qualidade

Figura 8: Tabela de registo de defeitos, documentando taxas de refugo

Figura 9: Raio X de defeitos de ensaio, revelando a porosidade em esquemas suboptimizados

Resumo: Princípios fundamentais e vantagens da otimização a baixa velocidade

Este estudo estabelece um princípio de afinação a baixa velocidade para a fundição injectada a alta pressão: pressão de ar baixa, aprisionamento mínimo de gás e elevada suavidade de fluxo dentro de 0,1-0,5 m/s, dando prioridade à estabilidade. Para o arrefecedor de óleo, 0,25 m/s reduziu o refugo para 3%, a porosidade para <0,1%, reduziu o tempo de desenvolvimento em ~25% e diminuiu os custos em 15%. Esta abordagem baseada em dados substitui a adivinhação, estabiliza os processos e oferece uma estrutura fiável para peças complexas fundidas sob pressão.