Otimização da fundição injectada para tampas frontais de motores em liga de alumínio: Um estudo de caso prático

A procura de veículos mais leves por parte da indústria automóvel fez das ligas de alumínio uma pedra angular da engenharia moderna, especialmente para componentes como as tampas frontais dos motores. Com a sua baixa densidade, excelentes propriedades térmicas e um desempenho fiável em termos de fricção, as ligas como a AlSi9Cu3 brilham nestas aplicações. Mas transformar estas vantagens em peças fundidas sem defeitos é um desafio que vale a pena enfrentar. Este estudo de caso mergulha na otimização de um processo de fundição sob pressão para uma tampa frontal de motor em liga de alumínio, desvendando questões como a contração, a porosidade e a concentração de tensões - e revelando como os ajustes inteligentes deram a volta à situação.

Problema: Desafios da fundição injetada

Imagem de uma tampa frontal do motor: 470 mm por 310 mm por 105 mm, pesando 3,4 kg. A espessura média da parede é de uns modestos 3,3 mm, mas aumenta para 26 mm em pontos-chave - pense em áreas de montagem pesadas. Acrescente um labirinto de orifícios para parafusos e nervuras de reforço e terá uma peça que é tão complexa quanto crítica. As primeiras séries de produção revelaram algumas falhas persistentes:

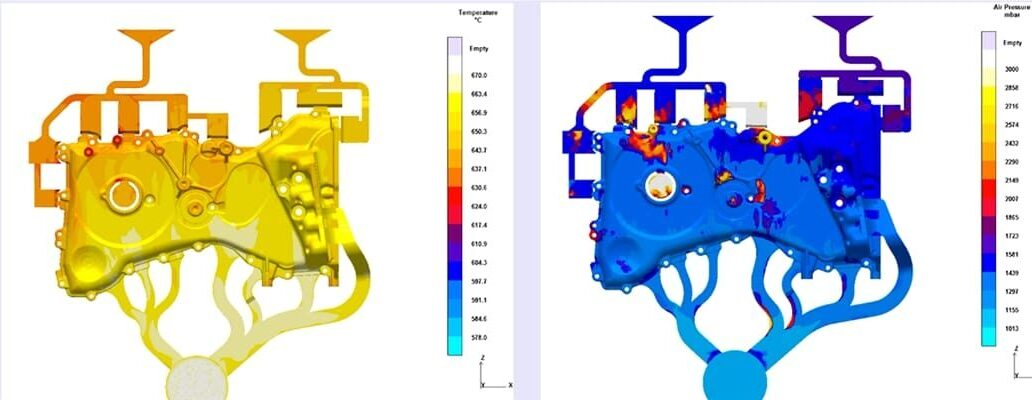

- Defeitos de retração e porosidade: O salto de paredes de 3,3 mm para 26 mm significou um arrefecimento mais lento nas zonas espessas, convidando a cavidades de contração e a porosidade. As simulações iniciais revelaram uma densidade desigual - um sinal de alerta para a qualidade.

- Concentração de tensões: Esta mudança drástica de espessura criou pontos de tensão, ameaçando deformação e problemas de ajuste no futuro.

- Preencher as dificuldades: As secções espessas apresentavam um fluxo de metal lento, prendendo o ar e aumentando as taxas de defeitos. O processo precisava de ser repensado.

Estes contratempos resumiam-se a uma incompatibilidade entre a configuração inicial e o design exigente da peça. Alguma coisa tinha de ceder.

Abordagem: Elaborar um plano de otimização à medida

Em vez de colocar pensos rápidos nos sintomas, a equipa analisou cuidadosamente a estrutura da peça e as realidades de produção. A estratégia centrou-se em três pontos focais:

- Renovação do sistema de portões: Ajustar a entrada do metal para equilibrar o fluxo nas zonas finas e grossas.

- Reforço de arrefecimento localizado: Acelerar a solidificação em pontos problemáticos para evitar defeitos.

- Parâmetro Precisão: Ajuste fino das definições para um processo contínuo e repetível.

Com a comprovada capacidade de fundição do AlSi9Cu3 e uma robusta máquina de fundição injetada de 12.500 kN, o plano baseou-se na simulação para testar e aperfeiçoar cada movimento.

Métodos: Transformar desafios em soluções

Renovação do sistema de portas

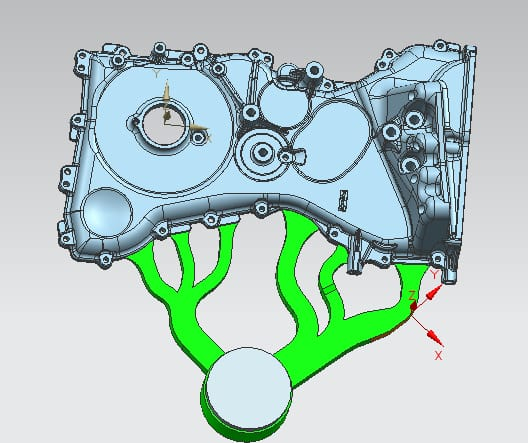

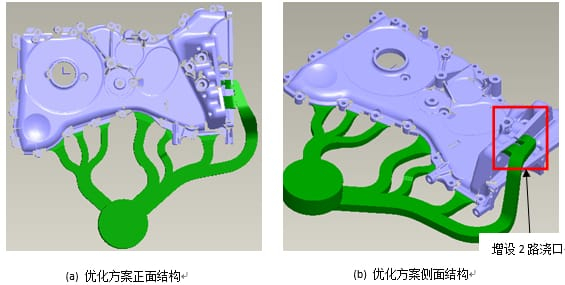

O ponto de partida foi um sistema de 6 portas e 2 ramos - o metal fluía de um copo de jito, dividia-se em dois caminhos e alimentava seis portas interiores na cavidade (ver Figura 2). Parecia sólido, mas as simulações mostravam um quadro sombrio: as zonas de 26 mm de espessura enchiam-se demasiado devagar, deixando bolsas de ar para trás. A solução? Acrescentar duas portas extra visando essas secções espessas, aumentando o fluxo onde era mais importante.

Para suavizar a entrega numa descida acentuada perto da base, foi adicionado um controlo deslizante (Figura 5). O resultado foi surpreendente: o tempo de enchimento caiu de 0,076 segundos para 0,071 segundos - quase em linha com o objetivo de 0,07 segundos. O fluxo ficou mais uniforme, a saída de gás melhorou e os riscos de encolhimento e porosidade caíram drasticamente. Foi um ajuste simples com um impacto enorme.

Alt: Sistema inicial de portas de fundição injectada para a tampa frontal do motor com 6 portas

Alt: Sistema optimizado de portas de fundição sob pressão com portas e corrediças adicionais para a tampa frontal do motor

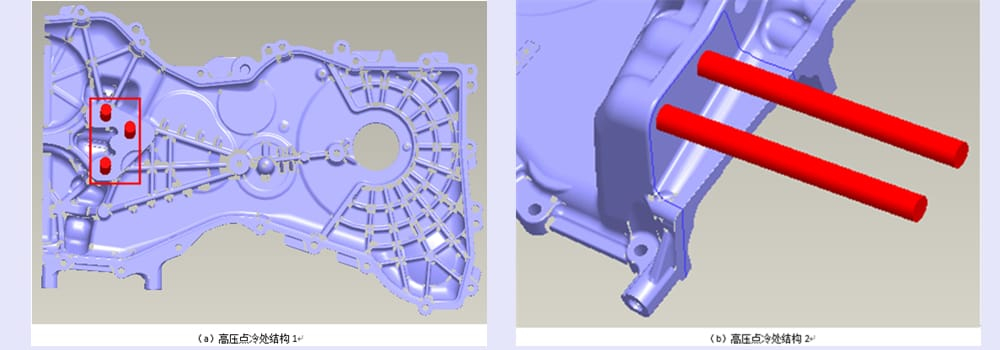

Resfriamento pontual de alta pressão para o resgate

Essas zonas de 26 mm de espessura eram um pesadelo térmico - arrefecendo muito lentamente, praticamente imploravam por defeitos de contração. Entra em cena o arrefecimento pontual a alta pressão: jactos de água a 0,2-0,3 MPa através de núcleos específicos, retirando rapidamente o calor. A equipa identificou três núcleos nas áreas espessas e dois na zona deslizante para este tratamento (Figura 7).

Porque é que funciona? O arrefecimento rápido bloqueia a solidificação antes que os defeitos se possam formar, equilibrando o perfil de calor do molde. As simulações mostraram uma pressão de gás estável - sem problemas de ar preso - e o arrefecimento sincronizou-se bem na maior parte da peça. A recompensa? Menos defeitos, um molde mais resistente e um processo que resistiu a uma análise minuciosa.

Alt: Arrefecimento por pontos a alta pressão em molde de fundição injectada para a tampa frontal do motor

Marcação dos parâmetros de processo

As porcas e os parafusos foram muito bem trabalhados. A liga foi vazada a 670°C, o molde começou a 180°C. A massa total atingiu 6,25 kg - 3,4 kg para a peça fundida, 2 kg para o sistema de vedação e 0,85 kg para os transbordos. Com uma área total projectada de 1.554 cm² e uma pressão de injeção de 60 MPa (multiplicada por 1,2 por razões de segurança), a força de bloqueio foi de 11.180 kN - perfeita para a máquina de 12.500 kN.

Um punção de 100 mm funcionou a 0,2 m/s a baixa velocidade e depois a 3,5 m/s a alta velocidade, enchendo a cavidade em 0,07 segundos através de uma área de porta interior de 700 mm² (2,2 mm de espessura). A velocidade de enchimento está alinhada com os padrões, mantendo tudo na zona Goldilocks.

Teste de funcionamento e resultados reais

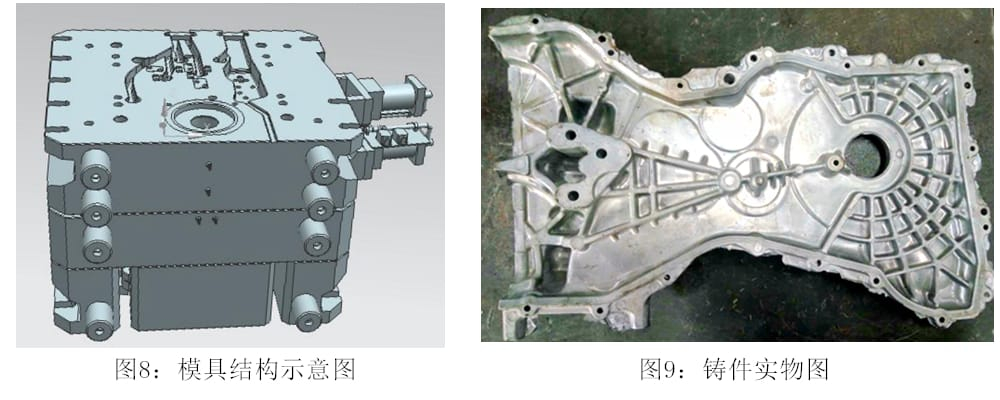

O molde optimizado entrou na máquina DCC1250T para um teste ao vivo. A injeção a baixa velocidade guiou o metal através do canal de entrada e dos canais, depois a alta velocidade assumiu o controlo para encher rapidamente. Após o enchimento, o arrefecimento pontual entrou em ação nas zonas espessas, alinhando os tempos de solidificação em toda a peça. O resultado? Uma peça fundida de 3,4 kg com um acabamento liso como um espelho, arestas nítidas e orifícios para parafusos sem falhas (Figura 9). Os testes de estanquidade e resistência apresentaram uma taxa de aprovação de 96% - prova de que os ajustes valeram a pena.

Alt: Tampa frontal do motor optimizada em alumínio fundido sob pressão com acabamento de alta qualidade

Conclusão: Um roteiro para a mestria da fundição injectada

Esta saga da tampa dianteira do motor mostra que a otimização da fundição sob pressão tem tudo a ver com a adaptação do processo à peça. As portas adicionais resolveram os problemas de enchimento, o arrefecimento por pontos domou os problemas térmicos e os parâmetros precisos selaram o negócio. As recompensas foram tangíveis: menos defeitos, um molde mais duradouro e um processo pronto para a produção. Para qualquer pessoa que se depare com peças fundidas complexas para automóveis, este caso oferece uma lição clara - compreender a sua peça, testar as suas correcções e deixar que os resultados brilhem.

Tabela de parâmetros-chave

| Parâmetro | Valor |

|---|---|

| Tamanho da peça | 470 × 310 × 105 mm |

| Peso | 3,4 kg |

| Espessura da parede | 3,3-26 mm |

| Área do portão interior | 700 mm² |

| Tempo de preenchimento | 0.071 s |

| Pressão de injeção | 60 MPa |

| Pressão de arrefecimento pontual | 0,2-0,3 MPa |

| Força de bloqueio | 11.180 kN |

| Taxa de aprovação | 96% |