Abordagem dos desafios de porosidade em filtros de liga de alumínio fundido sob pressão com análise CAE

Resumo

À medida que a fundição sob pressão de ligas de alumínio tende para a leveza e a funcionalidade integrada, os projectos de peças cada vez mais complexos ampliam os desafios do processo de fundição sob pressão. Uma espessura de parede irregular conduz frequentemente a defeitos de porosidade e de contração. Este estudo examina um filtro de comunicação como um caso de estudo, empregando a simulação CAE para identificar as causas da porosidade e propor uma estratégia de otimização eficaz. O resultado melhora significativamente a qualidade das peças, oferecendo conhecimentos práticos para a resolução de defeitos em componentes semelhantes fundidos sob pressão e aperfeiçoando os projectos de sistemas de ventilação e de fecho de moldes.

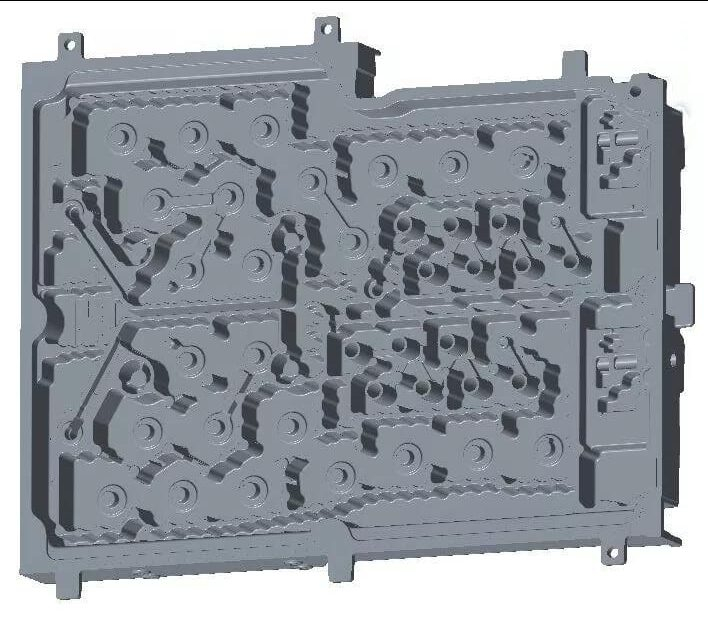

Visão geral do casting

O filtro, um componente crítico do equipamento de comunicação, é fabricado em liga de alumínio DC01 com um peso de fundição de 3 kg. Mede 414 mm × 333 mm × 38 mm, com uma espessura de parede que varia entre 2 mm (mínimo) e 4 mm (máximo), com uma média de 3 mm. O seu intrincado labirinto interno de nervuras classifica-o como uma peça fundida sob pressão de elevada dificuldade. Utilizado em estações de base de comunicações móveis, o filtro exige uma elevada densidade interna e qualidade de superfície para a galvanoplastia. A porosidade pode causar bolhas na superfície durante a cozedura do revestimento, fazendo com que a redução de gás durante o enchimento seja um ponto fulcral do projeto do processo.

Descrição e análise de defeitos

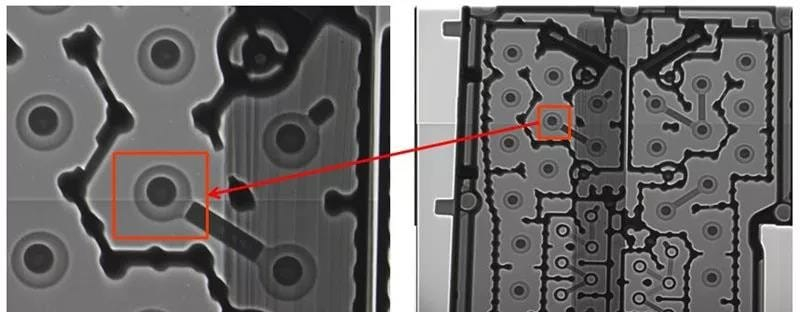

Durante a produção experimental, foi observada uma porosidade irregular à volta do pilar da cauda esquerda do filtro, com diâmetros que variavam entre 0,5 mm e 3 mm, aparecendo como vazios lisos, redondos ou ovais. A inspeção por raios X revelou porosidade agrupada perto do pilar, conduzindo a uma taxa de refugo de 27,8%.

A análise estrutural identificou o design de folga da zona A como o culpado: fez com que o alumínio fundido se enrolasse durante o enchimento, prendendo o gás e formando poros. Em contraste, a conetividade suave da zona B não apresentava tais problemas. As condições do processo no local (pressão, velocidade) eram óptimas, excluindo erros operacionais e apontando a conceção do molde como a causa principal.

Simulação e otimização CAE

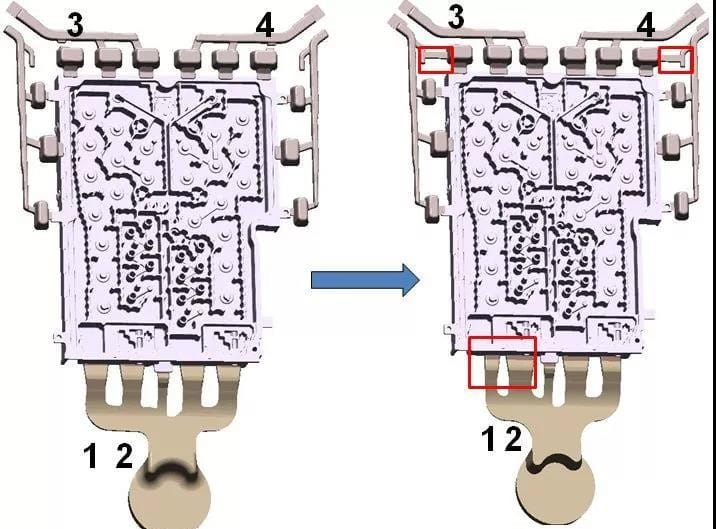

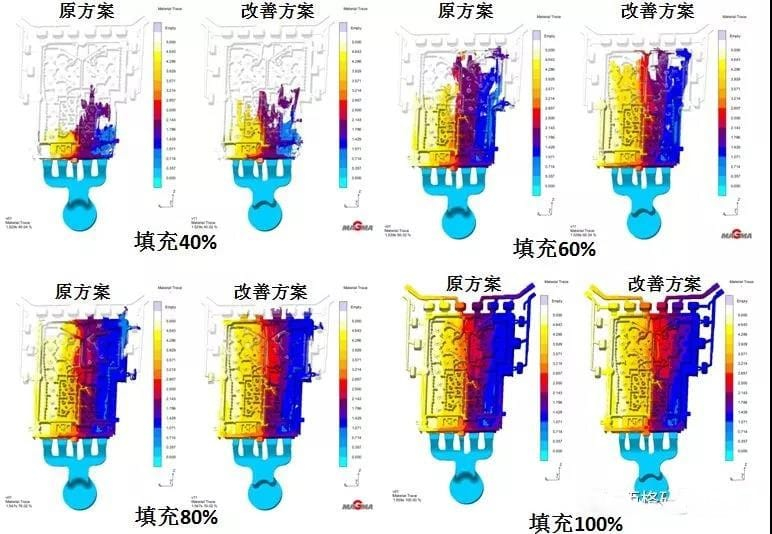

Utilizando o software MAGMA, as simulações de fundição injectada revelaram a origem do defeito: A porta 1 encheu-se demasiado depressa, selando prematuramente a armadilha de escória, enquanto a porta 2 se encheu demasiado devagar, criando um desequilíbrio que prendeu o gás no canto superior esquerdo.

O plano de otimização incluía:

- Ajustes do portão: Reduzir para metade a porta 1 para abrandar o enchimento; alargar a porta 2 em 5 mm para a esquerda para acelerar o fluxo, equilibrando o enchimento esquerda-direita.

- Melhoria da ventilação: Adicionar canais de exaustão aos colectores de escórias 3 e 4 para melhorar a saída de gases.

As simulações de pós-otimização confirmaram um aumento acentuado na velocidade de enchimento do lado esquerdo, alcançando um fluxo equilibrado e eliminando o gás preso no canto superior esquerdo.

Alt: Captura de ecrã da simulação MAGMA mostrando um equilíbrio de enchimento optimizado e uma melhor ventilação numa fundição de um filtro em liga de alumínio.

Validação das melhorias

A produção experimental pós-otimização produziu excelentes resultados. As inspecções de raios X não revelaram qualquer porosidade no local do defeito, reduzindo a taxa de refugo para 0%. A produção em massa, os testes de amostras e o feedback do cliente confirmaram a conformidade com as normas técnicas, permitindo a validação bem sucedida do projeto e a produção à escala real. Os testes de galvanoplastia confirmaram ainda a ausência de bolhas na superfície, cumprindo as rigorosas exigências do equipamento de comunicação.

Alt: Imagem de raios X de uma fundição de filtro optimizada, mostrando uma peça de liga de alumínio de alta qualidade e sem defeitos.

Conclusão

Aproveitando a simulação CAE da MAGMA, este estudo descobriu as causas da porosidade num filtro de liga de alumínio e implementou optimizações direcionadas para eliminar defeitos. Ao reduzir a taxa de refugo de 27,8% para 0%, a abordagem não só melhorou a qualidade, mas também reduziu os custos de ajuste do molde e encurtou os prazos de desenvolvimento, proporcionando benefícios económicos substanciais. A Shenzhen Yuge utiliza ferramentas CAE avançadas para fornecer soluções eficientes de fundição injetada. No entanto, a porosidade na fundição sob pressão de ligas de alumínio resulta de múltiplos factores, necessitando de uma abordagem holística na produção real, integrando o design do molde, as propriedades do material e os parâmetros do processo para uma melhoria contínua.