Porosidade em blocos de motor fundidos sob pressão em liga de alumínio: Causas e soluções

Princípios de formação da porosidade

A porosidade em peças fundidas sob pressão de ligas de alumínio divide-se em dois tipos: porosidade de precipitação e porosidade de aprisionamento. A porosidade de precipitação resulta de temperaturas de fusão elevadas (>750°C) que aumentam a solubilidade do hidrogénio na massa fundida, ou de material de reversão com escória pesada e deslagging deficiente. A porosidade entranhada resulta de falhas de processo ou de conceção, tais como baixas taxas de enchimento das mangas de injeção, injeção prematura a alta velocidade, excesso de gás de agente desmoldante ou sistemas de fecho e ventilação mal concebidos, aprisionando gás na massa fundida. Estes poros são normalmente de paredes lisas e redondas, aparecendo nas extremidades do molde ou em áreas complexas.

Alt: Diagrama que ilustra a precipitação e a formação de porosidade aprisionada na fundição sob pressão de ligas de alumínio.

Descrição do problema

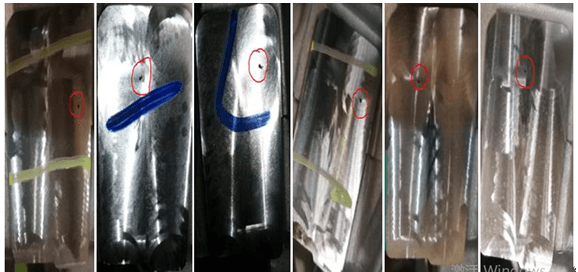

Um bloco de motor em liga de alumínio ZL201 de 8,5 kg, fundido numa máquina de câmara fria Buhler de 28.000 kN, apresentou porosidade aleatória na sua superfície de marcação através de verificações de raios X e maquinação. Em 2017, a taxa de rejeição de porosidade atingiu 2,5%, com poros lisos e cinzentos escuros que ameaçam a vedação e a resistência - inaceitável de acordo com as especificações técnicas.

Alt: Imagem de raios X mostrando a distribuição da porosidade na superfície de marcação do bloco do motor.

Abordagem da solução

A porosidade resulta da qualidade da fusão, dos parâmetros do processo e da conceção do molde. A porosidade de precipitação pode ser reduzida através do refinamento das práticas de fusão, enquanto a porosidade retida está ligada à dinâmica de enchimento. A estratégia envolveu a abordagem das definições do processo, da pureza da massa fundida e da conceção do molde, passo a passo, para identificar e eliminar as principais causas.

Métodos de solução

Ajustes dos parâmetros do processo

Questão: A injeção a alta velocidade começou a 500 mm (razoável), mas as cavidades complexas prenderam o gás; a temperatura do molde pós-pulverização foi de 120°C - abaixo da temperatura ideal de 160-190°C - causando um excesso de gás de agente de libertação.

Fixar: Atraso no arranque a alta velocidade para 510mm, redução do tempo de pulverização de 1,5s para 1s, e adição de 0,5s de sopro de ar, aumentando a temperatura do molde para 160°C.

Resultado: A taxa de rejeição baixou de 2,5% para 2,3% - progressos modestos.

Otimização do processo de fusão

Questão: Reverter material excedido 50% com limpeza deficiente, aumentando o teor de hidrogénio (densidade 1,523).

Fixar: Reversão pré-seca limitada a 30%-45%, tempo de desgaseificação alargado de 260s para 300s.

Resultado: A densidade do hidrogénio baixou para 0,927, reduzindo a taxa de rejeição para 2% - ainda insuficiente.

Melhorias no sistema de portões

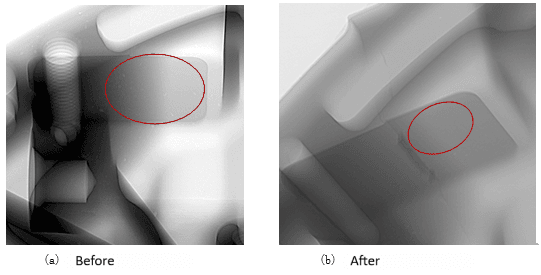

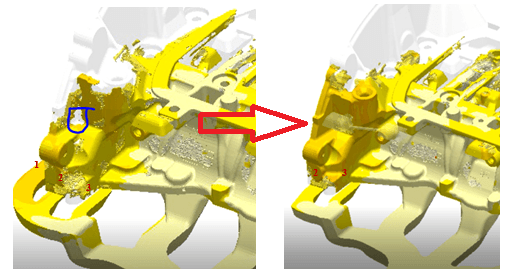

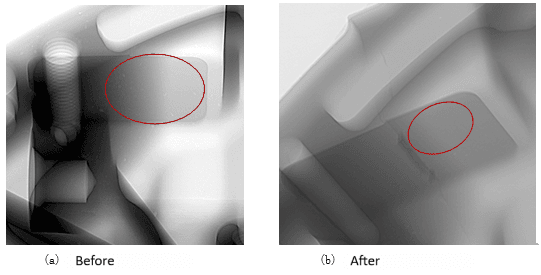

Questão: A conceção das comportas provocou um enchimento turbulento e o aprisionamento de gás na superfície da marcação (Figura 3).

Fixar: A análise do fluxo do molde orientou as alterações: Porta 1 selada, Porta 2 alargada em 3 mm, Porta 3 reduzida em 3 mm.

Resultado: A melhoria do enchimento eliminou o aprisionamento (Figura 4), reduzindo a taxa de rejeição da superfície de marcação para 0,12%.

Alt: Análise do fluxo do molde que mostra a sequência optimizada de enchimento da massa fundida após os ajustes de gating.

Alt: Comparação de raios X da porosidade na superfície de marcação antes e depois dos melhoramentos.

Quadro recapitulativo das melhorias

| Estágio | Questão identificada | Medidas tomadas | Taxa de rejeição |

|---|---|---|---|

| Parâmetros do processo | Alta velocidade precoce, baixa temperatura do molde | Arranque retardado, pulverização/sopro ajustado | 2.5% → 2.3% |

| Otimização da fusão | Elevado teor de hidrogénio na massa fundida | Reversão mais limpa, desgaseificação mais longa | 2.3% → 2.0% |

| Redesenho das comportas | Enchimento turbulento | Portão 1 selado, portões 2 e 3 redimensionados | 2.0% → 0.12% |

Conclusão

A porosidade no bloco do motor resultou da presença de hidrogénio na massa fundida e do aprisionamento de gás durante o enchimento. Os ajustes iniciais ao processo e à massa fundida reduziram modestamente os defeitos, mas o redesenho das comportas através da análise do fluxo do molde revelou-se decisivo, reduzindo a taxa de rejeição de 2,5% para 0,12%. Esta abordagem passo a passo oferece um modelo prático para resolver problemas semelhantes de porosidade na fundição sob pressão.