Estudo de caso do flange do vedante de óleo frontal

Introdução

No fabrico de automóveis, fundição injectada de alumínio fornece componentes de precisão, como a flange do vedante de óleo dianteiro, essenciais para o desempenho do motor. No entanto, os defeitos de porosidade - bolsas de gás ou vazios - comprometem muitas vezes a qualidade, provocando fugas, retrabalho e atrasos. Para um flange de vedação de óleo dianteiro com uma produção anual de mais de 120.000 unidades, a porosidade no orifício de vedação de óleo do virabrequim e na superfície de acoplamento do cárter de óleo causou uma taxa de rejeição superior a 10%. Este artigo explora a forma como a análise espinha-de-peixe e a simulação numérica resolveram estes problemas, optimizando a fundição injectada processo de fiabilidade e eficiência.

Flange de vedação de óleo frontal em alumínio fundido sob pressão para motores de automóveis, apresentando precisão e design leve.

O desafio da porosidade na fundição injectada

Defeitos de porosidade em fundição injectada de alumínio A falta de qualidade das peças de alta precisão pode ser causada por gases presos, retração ou má conceção do molde, o que coloca desafios significativos às peças de alta precisão. A flange do vedante de óleo frontal, com 155 mm × 100 mm × 80 mm e uma massa de 0,9 kg, exige normas de qualidade rigorosas[^1]. Os principais requisitos incluem:

- Orifício de vedação do óleo da cambota: Poros pós-acabamento <0,5 mm, críticos para a vedação da cambota.

- Superfície de contacto do cárter do óleo: Sem poros >1 mm, garantindo uma ligação sem fugas.

- Porosidade global: Deve satisfazer VW50185 padrão (porosidade 1 mm)[^2].

- Ensaio de fugas: 100% das peças deve passar uma pressão de 0,05 MPa com uma fuga <5 cm³/min.

A produção inicial revelou problemas graves: o orifício de vedação do óleo da cambota apresentava poros até 1 mm, concentrados na posição das 12 horas, com uma taxa de porosidade de 14%. A superfície de contacto do cárter de óleo apresentava poros alongados (até 3 mm) e estruturas soltas, com uma porosidade de 16%. Estes defeitos foram responsáveis por mais de 80% de rejeições, baixando a taxa de aprovação para menos de 90%. Estas falhas colocavam em risco a fiabilidade do motor e inflacionavam os custos de produção.

Porque é que a porosidade persiste

Porosidade em fundição injectada resulta de interações complexas entre o material, o molde e o processo. No orifício de vedação do óleo da cambota, os poros esféricos com paredes interiores lisas sugeriam o aprisionamento de gás e não a contração, uma vez que não existiam variações significativas da espessura da parede. Por outro lado, a superfície de contacto do cárter de óleo, perto de um ponto quente com 10 mm de espessura, apresentava poros de gás e vazios de retração dendríticos, indicando defeitos mistos. Estes problemas foram agravados por:

- Aprisionamento de gás: O fluxo de líquido de alumínio durante o enchimento a alta velocidade (40 m/s) prendeu o ar na cavidade do molde.

- Má ventilação: A insuficiência das vias de evacuação não permitiu a libertação dos gases, nomeadamente na extremidade mais afastada da peça fundida.

- Falhas de conceção do molde: A inadequação dos colectores de escórias permitiu a persistência de gases e inclusões em zonas críticas.

Se não forem resolvidos, estes defeitos podem levar a fugas de óleo, avarias no motor ou recolhas dispendiosas, o que sublinha a urgência de uma solução robusta.

Soluções metódicas para a redução da porosidade

Para resolver o problema da porosidade, a equipa utilizou um diagrama de espinha de peixe (Ishikawa) para identificar as causas principais e uma simulação numérica para validar as correcções. A abordagem visou duas zonas de defeito com melhorias adaptadas.

Passo 1: Analisar as causas dos defeitos

O diagrama de espinha de peixe identificou os factores-chave:

- Orifício de vedação do óleo da cambota: Formaram-se poros onde dois fluxos de alumínio convergiram em torno do núcleo de 40 mm, prendendo o gás no topo do molde (12 horas).

- Superfície de contacto do cárter do óleo: Uma ventilação deficiente junto às ranhuras de escape provocava a acumulação de gases, agravada por uma secção espessa que favorecia a retração.

A análise microscópica confirmou estes resultados. Utilizando um microscópio Zeiss AX10 com uma ampliação de 100x, o orifício de vedação do óleo da cambota apresentava poros lisos e esféricos, excluindo a possibilidade de contração. A superfície do cárter de óleo revelou poros mistos e estruturas esponjosas perto de um orifício roscado M6, associado a um ponto quente.

Passo 2: Otimizar o orifício do vedante de óleo da cambota

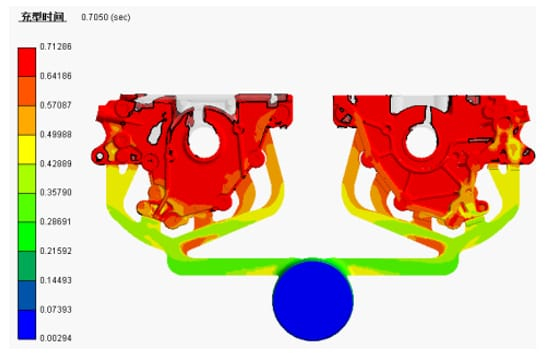

A simulação revelou que os fluxos de alumínio envolviam o núcleo sequencialmente, encontrando-se no topo e aprisionando o gás. Para resolver este problema:

- Adicionado um coletor de escórias: Um coletor cónico de escórias (30 mm de diâmetro, 15 mm de profundidade, 25° de tiragem) foi colocado na posição das 12 horas, com uma entrada de 2 mm para captar o gás e as inclusões.

- Validação da simulação: As simulações pós-modificação mostraram o redireccionamento do gás para a armadilha, reduzindo a porosidade.

Simulação numérica do fluxo de alumínio em fundição injectada, optimizando o controlo da porosidade para a flange do vedante de óleo frontal.

Passo 3: Melhorar a superfície de contacto do cárter do óleo

A superfície do cárter de óleo sofria de uma ventilação inadequada. A área de exaustão original de 30 mm² era insuficiente para o volume da cavidade de 700 cm³. Os cálculos indicavam a necessidade de uma maior capacidade, assumindo uma velocidade de saída do gás de 200 m/s[^3]. A correção incluiu:

- Design de escape melhorado: Substituição da ventilação de ranhura por uma estrutura do tipo "washboard", aumentando a área da secção transversal para 110 mm².

- Assistência de vácuo opcional: Embora não tenha sido implementada, a fundição sob vácuo poderia melhorar ainda mais os resultados, se o orçamento o permitir.

Etapa 4: Controlo dos processos e dos materiais

A peça utilizou a liga AlSi9Cu3(Fe) (DIN EN 1706), valorizada pela sua fluidez e baixa contração[^4]. Os principais parâmetros do processo incluíam:

| Parâmetro | Valor |

|---|---|

| Velocidade de injeção | 40 m/s |

| Tempo de enchimento | 70 ms |

| Temperatura do molde | 180-220°C |

| Força de bloqueio | 9.000 kN (ZDC900) |

A inspeção por raios X (XG-160S) e os testes metalográficos garantiram a conformidade com VW50185 pós-otimização.

Resultados e validação

Após a modificação, o molde foi testado na máquina de fundição injetada ZDC900. Os resultados foram transformadores:

- Orifício de vedação do óleo da cambota: A radiografia não mostrou poros >0,5 mm; a porosidade baixou para 4%.

- Superfície de contacto do cárter do óleo: Poros eliminados, porosidade reduzida a 4,5%, sem vazios de retração.

- Taxa de aprovação: Melhoria de <90% para 96%, reduzindo os custos de sucata em 12%.

- Ensaio de fugas: Todas as peças passaram no teste de 0,05 MPa com fugas <5 cm³/min, cumprindo VW50185 requisitos.

Imagem de raios X de uma peça optimizada de alumínio fundido sob pressão, mostrando um orifício de vedação do óleo da cambota sem porosidade.

Conclusão

Combinando análise de espinha de peixe, simulação numérica e redesenho do molde, a equipa eliminou defeitos de porosidade na flange do vedante de óleo frontal. Armadilhas estratégicas de escória e ventilação melhorada resolveram o aprisionamento de gás, melhorando a qualidade sem aumentos significativos de custos. Este caso sublinha o poder da análise de dados fundição injectada otimização, oferecendo um modelo para enfrentar desafios semelhantes em componentes automóveis conformes com VW50185 normas.

Sou Shawn, da YG Die Casting - com mais de 20 anos de experiência em produtos de consumo fundição injectadaA nossa empresa é especializada em peças de zinco, alumínio e ligas metálicas. Não hesite em contactar-nos - aumentaremos o valor do seu produto e teremos todo o gosto em ligá-lo a especialistas de outras áreas!

Meta-descrição: Descubra como a otimização da fundição de alumínio resolveu a porosidade nas flanges de vedação de óleo dianteiras, alcançando a qualidade 96% com as normas VW50185 utilizando simulação. (150 caracteres)