Problemas de porosidade e escória em torres de choque de alumínio fundido sob vácuo: Análise e soluções

Problema: As propriedades mecânicas da torre de choque são insuficientes

As torres de amortecedores em liga de alumínio, componentes críticos de suporte de carga em veículos de energia nova (NEVs), exigem uma elevada resistência ao escoamento (≥150 MPa) e alongamento (como fundido ≥5%) para garantir a segurança em projectos complexos de paredes finas. No entanto, os ensaios iniciais de uma torre de choque (532×365×299 mm, ~3 mm de espessura de parede, 4,043 kg) para um OEM revelaram propriedades mecânicas irregulares, com o alongamento a descer até 1,78% em algumas áreas-bem abaixo do objetivo de 5%. Isto põe em risco a produção em massa estável. A análise dos defeitos apontou a porosidade e as inclusões de escória como os culpados. Como é que a fundição injetada a vácuo pode ultrapassar estas falhas?

Abordagem: Do teste de desempenho à causa raiz do defeito

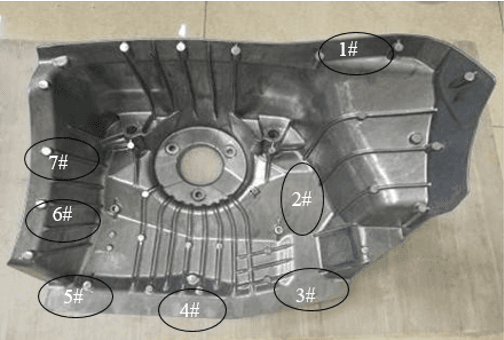

Para diagnosticar o problema, recolhemos amostras do corpo de fundição em locais-chave (ver Fig. 1): porta próxima (n.º 5), porta distante (n.º 1), secção média (n.ºs 2-4) e zonas de transição de fluxo (n.ºs 6-7). As propriedades mecânicas foram testadas utilizando um aparelho de ensaio de tração WDW3200 (taxa de 2 mm/min), enquanto a microestrutura e as superfícies de fratura foram examinadas através de um microscópio metalográfico OLYMPUS GX51 e de um microscópio eletrónico de varrimento JEOL JSM6480 (SEM).

Alt: Posições de amostragem na torre do para-choques em alumínio fundido sob vácuo

Resultados de desempenho

- Resistência à tração: Os n.ºs 2, 3 e 4 atingiram, em média, valores superiores a 265 MPa (pico de 271 MPa); os outros caíram abaixo de 250 MPa (mínimo de 247,5 MPa).

- Resistência ao escoamento: Consistente a ~150 MPa em todos, com variação ≤7 MPa.

- Alongamento: Os n.ºs 2, 3 e 4 atingiram em média ~8% (pico 9,11%); os outros ~4%, com o n.º 1 a 1,78%.

Insights sobre defeitos

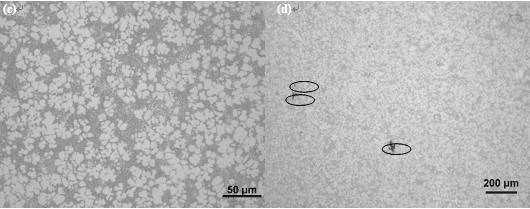

- Microestrutura: Tamanhos de grão uniformes (α-Al + fases eutécticas), mas os números 1, 5, 6 mostraram poros (10-50 μm), enquanto o número 3 não tinha nenhum (ver Fig. 2).

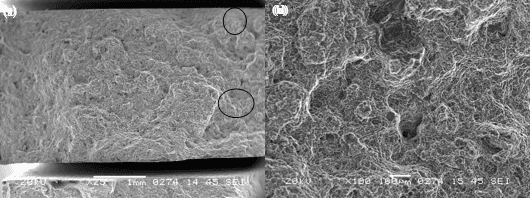

- Morfologia da fratura: O n.º 3 mostrou uma quase clivagem com covinhas e sulcos (fases eutécticas Si + AlMnFeSi); os n.ºs 1, 5 e 6 revelaram poros e escória, com os n.ºs 6 e 7 a mostrarem tamanhos de poros aleatórios (ver Fig. 3).

Alt: Porosidade e microestrutura em amostras de torres de choque

Causas de base

- N.º 1 (Far-Gate): Último a encher, temperatura de fusão mais baixa, aprisionamento de gás residual e escória - porosidade mais elevada.

- N.º 5 (Near-Gate): O corredor estreito criou uma zona morta de fluxo, retendo gás e escória.

- N.ºs 6 e 7 (Zonas de transição): O desvio brusco do fluxo de 90° e o fornecimento insuficiente de massa fundida causaram turbulência e aprisionamento de gás.

A porosidade resultava de um elevado teor de gás de fusão, de uma ventilação deficiente ou de parâmetros suboptimizados; a escória estava ligada a uma refinação inadequada e a zonas mortas de fluxo.

Métodos: Melhorias direcionadas de processos e moldes

Com base na análise, implementámos estas correcções:

- Alargamento do corredor n.º 5: Alargado para assegurar um enchimento suave das paredes laterais, minimizando as zonas mortas.

- Expandir o coletor de escória n.º 1: Aumento da dimensão para captar escórias e gases no portão distante.

- Melhorar a desgaseificação da massa fundida: Aumento da temperatura de fusão para 690-700 ℃ com intensificação da refinação para reduzir o teor de gás.

- Nível de vácuo de reforço: Melhoria da vedação do molde, reduzindo a pressão da cavidade para ≤5×10³ Pa (de 9×10³ Pa).

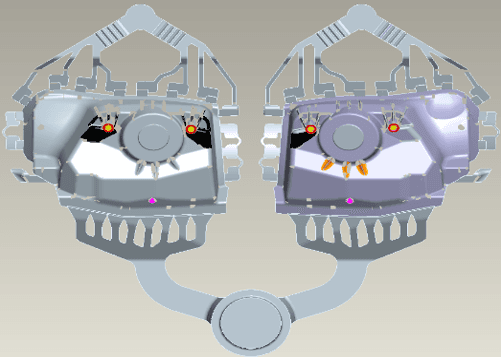

O ensaio utilizou uma máquina de fundição injectada IDR3500T com uma disposição de duas cavidades. Parâmetros principais: Manga de tiro de 1250 mm, rácio de enchimento de 29,64%, temperatura de fusão de 680-700 ℃, temperatura do molde ≥200 ℃ (ver Fig. 4).

Alt: Sistema melhorado de fecho para a torre do amortecedor fundido sob vácuo

Conclusão: Ganhos significativos de desempenho

Os resultados pós-melhoria (Quadro 1) revelaram ganhos significativos:

| Localização | Resistência à tração (MPa) | Resistência ao escoamento (MPa) | Alongamento (%) |

|---|---|---|---|

| 1 | 284 | 152 | 7.13 |

| 2 | 290 | 150 | 8.25 |

| 3 | 295 | 151 | 8.40 |

| 4 | 288 | 149 | 8.10 |

| 5 | 286 | 153 | 7.90 |

| 6 | 285 | 150 | 7.95 |

| 7 | 287 | 152 | 8.05 |

- Resistência à tração: O valor mínimo subiu para 284 MPa (de 225 MPa para 26%).

- Alongamento: O mínimo atingido foi de 7,13% (mais 100% do que 3,56%), tendo todos excedido 5%.

- Resistência ao escoamento: Estável a ~150 MPa.

A porosidade e a escória diminuíram drasticamente, produzindo propriedades uniformes. Isto valida que a otimização do sistema de gating, da qualidade da fusão e do nível de vácuo resolve eficazmente os defeitos em peças complexas de paredes finas, abrindo caminho para transições fiáveis de "aço para alumínio" na produção em massa.