Как выбрать правильный процесс для вашего проекта

В производстве металлов два процесса являются основой производства: литье под давлением и литье в песчаные формы. Подобно выбору между высокоточной эспрессо-машиной и кофе ручной работы, каждый метод служит разным целям при создании металлических деталей. Это исчерпывающее руководство поможет вам сориентироваться в этом важном решении благодаря профессиональным знаниям и практическим аналогиям.

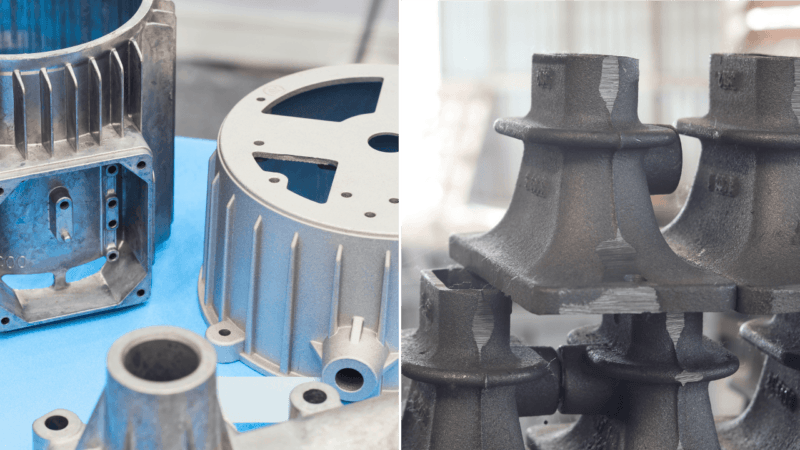

Фундаментальные различия: Точность против гибкости

Литье под давлением: Промышленная кофеварка

Представьте себе франшизу специализированной кофейни с автоматизированным оборудованием, производящим 200 одинаковых латте в час. Литье под давлением работает аналогичным образом, используя формы из закаленной стали под экстремальным давлением (до 20 000 фунтов на квадратный дюйм) для создания прецизионных компонентов. Этот процесс обеспечивает:

- Сверхточные результаты (допуск на размеры ±0,002 дюйма)

- Зеркальные поверхности (Ra 32-64 мкн)

- Быстрое время цикла (от 30 секунд до 2 минут на деталь)

Литье из песка: Мастерская ремесленного кофе

Представьте себе ремесленную кофейню, где бариста вручную разливают уникальные смеси в многоразовые керамические кружки. Литье из песка работает по этому принципу, используя одноразовые формы для песка, которые позволяют:

- Неограниченное количество модификаций дизайна

- Возможность изготовления крупных деталей (до 200+ тонн)

- Экономически эффективное создание прототипов

Критическое различие заключается в долговечности формы и философии производства. В то время как при литье под давлением используется постоянная оснастка, при литье в песчаные формы используются временные формы - разница, которая коренным образом влияет на их экономическое и техническое применение.

Почему стоит выбрать литье под давлением? Доводы в пользу прецизионного производства

Техническое превосходство в массовом производстве

Современное литье под давлением позволяет достичь того, чего не могут достичь другие процессы в условиях больших объемов производства. Рассмотрим корпуса Bluetooth-наушников, требующие толщины стенок 0,1 мм и экранирования электромагнитных помех. Этот процесс позволяет добиться таких результатов:

- 65% быстрее производство по сравнению с литьем в песчаные формы

- Околосетевая форма компоненты, снижающие затраты на обработку

- Возможности тонких стенок до 0,5 мм для облегчения веса

Экономическая эффективность в масштабе

В то время как стоимость оснастки варьируется от \$15 000 до\$100 000+, литье под давлением становится удивительно экономически выгодным:

- Срок службы инструмента: 100,000-1,000,000+ циклов

- Многогнездные пресс-формы: Производство 4-64 деталей за цикл

- Совместимость с автоматикой: круглосуточное производство с роботизированной добычей

Применение в реальном мире: Автомобильные производители экономят 40% на корпусах трансмиссий, используя многопозиционные машины для литья под давлением, достигая коэффициента использования материала 95%.

Инновации в области материалов

Современные сплавы для литья под давлением расширяют границы эксплуатационных характеристик:

- Кремний-алюминиевые сплавы: 18% легче стали

- Магниевые сплавы: Снижение веса 35% по сравнению с алюминием

- Цинковые сплавы: Превосходная защита от электромагнитных помех для электроники

Почему стоит выбрать литье в песок? Искусство гибкого производства

Непревзойденная свобода дизайна

Одноразовые формы для литья в песчаные формы позволяют:

- Мгновенные итерации дизайна: Изменяйте узоры между заливками

- Сложные геометрии: Внутренние каналы, подрезы и органические формы

- Массивные компоненты: Ступицы ветряных турбин превышают 20-тонные пределы литья под давлением

Экономически эффективное мелкосерийное производство

Для опытных образцов тиражом 1-500 единиц предлагается литье в песчаные формы:

- 90% снижает затраты на оснастку по сравнению с литьем под давлением

- Круглосуточное изготовление пресс-форм использование 3D-печати песка

- Универсальность материалов: От чугуна до кобальтовых сплавов

Технические недостатки

Гибкость приходит вместе с компромиссами:

- Отделка поверхности: Требуется постобработка 25-75 мкм

- Допуск на размеры: Обычно ±0,03"

- Уровень производства: 4-8 часов на один цикл формования

Пример отрасли: Производители тяжелой техники используют литье в песчаные формы для изготовления ковшей экскаваторов, что позволяет сэкономить \$250 000 на стоимости оснастки для 50-серийных партий.

Сравнение с глазу на глаз: Ключевые факторы принятия решений

| Параметр | Литье под давлением | Литье в песок |

|---|---|---|

| Стоимость оснастки | \$20k-\$500k+ | \$500-\$5k |

| Стоимость детали (10 тыс. шт.) | \$1.50-\$15 | \$8-\$80 |

| Минимальная толщина стенок | 0,5 мм | 3 мм |

| Максимальный размер детали | 24 "x36" (обычно) | Неограниченное количество |

| Шероховатость поверхности | 32-64 мкн | 300-500 мкн |

| Время выполнения | 8-16 недель (оснастка) | 2-4 недели |

| Варианты материалов | Цветные сплавы | Все литые металлы |

Руководство по стратегическому выбору

Выбирайте литье под давлением, когда:

Пороговый объем превышает 5 000 единиц

- Экономическая безубыточность обычно наступает при 5-10 тыс. единиц продукции

- Автомобильные компоненты: Годовые объемы более 100 тыс.

Точность не подлежит обсуждению

- Компоненты медицинского оборудования, требующие соответствия требованиям FDA

- Корпуса для электроники с требованиями к сопрягаемым поверхностям

Тонкостенная конструкция имеет решающее значение

- Легкие аэрокосмические кронштейны

- Ребра радиатора для терморегулирования

Выбирайте литье в песок, когда:

Этап прототипирования/разработки

- Функциональные прототипы для проверки дизайна

- Мостовая оснастка перед началом литья под давлением

Необходимы компоненты увеличенного размера

- Блоки судовых двигателей

- Базы промышленного оборудования

Требования к экзотическим материалам

- Высокотемпературные никелевые суперсплавы

- Коррозионно-стойкие дуплексные стали

Система анализа затрат и выгод

Используйте эту матрицу решений для оценки проекта:

Годовой объем

- <1,000 единиц → Литье в песчаные формы

- 1k-50k единиц → Гибридные решения

50 тыс. единиц → Литье под давлением

Сложность деталей

- Поверхности класса A → Литье под давлением

- Внутренние характеристики → Литье в песок

Ограничения по срокам

- Время выполнения заказа <8 недель → Литье в песок

- Готовность инвестировать в оснастку → Литье под давлением

Вторичные операции

- Минимальная механическая обработка → Литье под давлением

- Широкая отделка → Литье в песок

Новые технологии, меняющие направление деятельности

Инновации в области литья под давлением

- Вакуум-ассистированный: Уменьшает пористость на 70%

- Сдавливание литья: Улучшает механические свойства

- Мега-кастинг: Технология гигапресса Tesla весом 6000 тонн

Достижения в области литья в песчаные формы

- Струйная обработка вяжущего: Цифровые песчаные формы с разрешением 0,1 мм

- Перерабатываемые пески: 98% тарифы на рекультивацию

- Гибридные модели: Сочетание 3D-печати с традиционными методами

Критерии отбора партнеров

Выбирая партнера по литейному производству, проверьте его:

- Сертификаты: IATF 16949 для автомобильной промышленности, NADCAP для аэрокосмической промышленности

- Экспертиза материалов: База знаний по сплавам

- Системы качества: Возможности КИМ, рентгеновский контроль

- Практика устойчивого развития: Программы по переработке металлолома

- Поддержка прототипирования: Услуги по быстрому изготовлению шаблонов

Заключение: Точность против гибкости

В современном производственном ландшафте выбор между литьем под давлением и литьем в песчаные формы является не бинарным, а стратегическим. Высокосерийные потребительские товары выигрывают от неизменной эффективности литья под давлением, в то время как литье в песчаные формы остается незаменимым для тяжелой промышленности и НИОКР.

Заключительные рекомендации:

- Для автомобилестроения/электроники: Инвестируйте в оснастку для литья под давлением

- Для энергетики/строительства: Используйте гибкость литья песка

- Для развивающихся рынков: Рассмотрите гибридные подходы

Согласовывая возможности технологического процесса с требованиями к жизненному циклу продукта, производители могут оптимизировать как технические, так и финансовые показатели. Помните, что правильный выбор технологического процесса сегодня может обеспечить экономию затрат на 30-60% в течение всего срока службы изделия.