Решения по пористости литья под давлением: Разработка многопустотной пресс-формы для маленьких брекетов

Принципы литья под давлением с малыми скобами

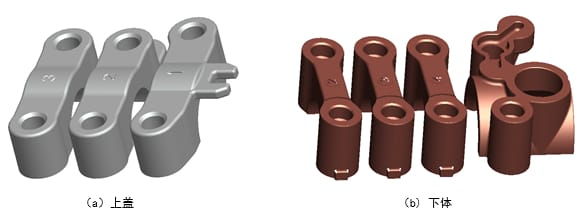

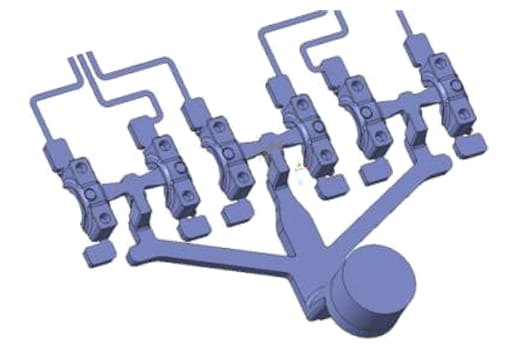

Небольшие кронштейны в автомобильных двигателях служат опорой для движущихся деталей, таких как распределительные и приводные валы. Обычно они состоят из верхней крышки и нижней части, каждая из которых имеет полукруглую дугу, и собираются и растачиваются вместе для размещения подшипников. В связи с тенденцией к облегчению конструкции в этих кронштейнах вместо стали теперь используются литые алюминиевые сплавы (например, ADC12), которые весят 20-50 граммов, что облегчает сборку. Типичная форма представлена на рисунке 1.

Верхняя крышка требует обработки одной сопрягаемой поверхности и двух отверстий под штифты, а нижняя, соединяющаяся с блоком двигателя, - двух сопрягаемых поверхностей и четырех отверстий под штифты. Полукруглое отверстие обрабатывается после сборки на заводе по производству двигателей.

Проблема: дефекты литья под давлением в маленьких брекетах

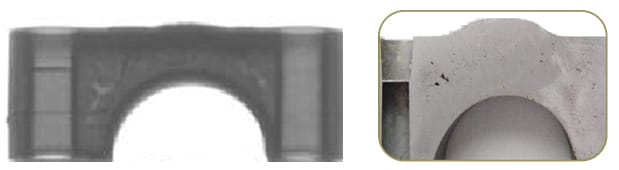

Формы для небольших скоб просты, часто используется безраскосная конструкция. Однако неравномерная толщина стенок приводит к усадочной пористости в толстых участках (см. рис. 2).

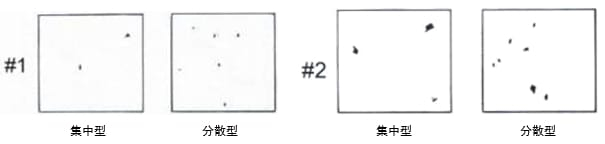

Поддерживая вращающиеся валы под нагрузкой и вибрацией, эти кронштейны требуют высокого внутреннего качества, соответствующего стандарту #2, показанному на рисунке 3.

Чрезмерное количество внутренних пустот может вызвать трещины во время эксплуатации, что чревато выходом двигателя из строя. На рисунке 4 показан кронштейн, треснувший во время испытания на прочность из-за пористости 0,15% - это намного больше допустимого.

Подход: Оптимизация системы стробирования

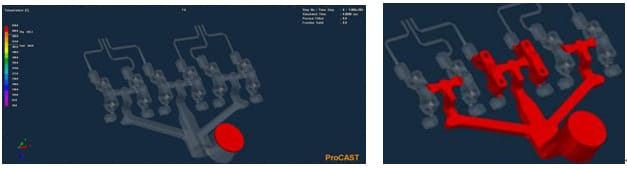

Небольшие кронштейны производятся в многогнездных формах на горизонтальных машинах для литья под давлением с холодной камерой. Чтобы справиться с пористостью, литниковая система должна сбалансировать заполнение всех полостей. Традиционные методы основаны на использовании симметричных бегунков или регулировке литников методом проб и ошибок, но это увеличивает время разработки и приводит к износу пресс-форм. Численное моделирование (например, ProCAST) предлагает более быстрый и точный способ разработки сбалансированных многогнездных литниковых систем.

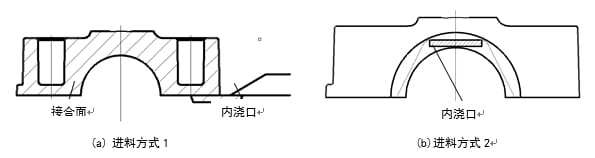

Выбор метода кормления

Распространены два метода подачи (рис. 5). Метод 1 подается через сопрягаемую поверхность - прост в изготовлении, литники можно удалить механической обработкой, но он приводит к неравномерной температуре полукруга и плохой компенсации усадки. Метод 2 подается по линии раздела полукруга, улучшая усадку в толстых областях и постоянство температуры, но усложняя разделку пресс-формы и оставляя следы от литников. Метод 2 подходит для обработанных концов полукруга, а метод 1 - для необработанных. В данном исследовании используется метод 2 для кронштейна распределительного вала 2JA-2.

Методы: Разработка и проверка системы стробирования

На примере кронштейна распределительного вала 2JA-2 (ADC12, 25 г) мы разработали установку с 1 мольдом и 6 полостями на станке с усилием 1800 кН. Вот процесс:

1. Первоначальный дизайн

В первой конструкции использовались симметричные бегунки (рис. 6), но моделирование показало, что центральные бегунки заполняются быстрее (рис. 7), нарушая баланс давления.

2. Улучшенный дизайн

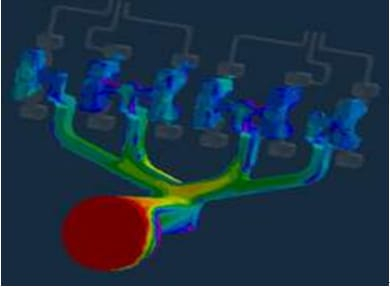

Пересмотренная система разделила главный ручей на четыре ветви, а две средние разделила еще раз (рис. 8). Глубокие центральные затворы регулировали расход. Моделирование (рис. 9) подтвердило сбалансированное наполнение и давление.

3. Проверка производства

На машине DM180 с плунжером диаметром 50 мм были установлены следующие параметры: медленная дробь со скоростью 0,25 м/с, быстрая дробь со скоростью 3,5 м/с, удельное давление 80 МПа. Рентгеновский контроль (рис. 10) показал соответствие 100% стандартам #2 и 90% стандартам #1 во всех полостях.

Таблица результатов

| Стандарт | Показатель соответствия | Примечания |

|---|---|---|

| #2 | 100% | Соответствует требованиям клиента |

| #1 | 90% | Незначительные изменения |

Резюме

Численное моделирование оптимизирует многогнездные формы для литья под давлением, уменьшая пористость и обеспечивая качество при малых размерах скоб. Для стабильного производства требуется жесткий контроль температуры формы и расплава. Такой подход сокращает время испытаний, снижает количество брака и повышает эффективность.