Почему литьевые изделия из алюминиевых сплавов завоевывают все большую долю в автомобильной промышленности

Принципы: Облегчение движет автомобильными инновациями

В связи с растущим вниманием к энергоэффективности и защите окружающей среды облегчение конструкции стало краеугольным камнем развития автомобилестроения. Исследования показывают, что 60% энергопотребления автомобиля обусловлено его весом, а снижение массы на 10% позволяет сократить расход топлива на 6%-8%. Помимо экономии топлива, облегчение автомобиля повышает эффективность торможения и устойчивость управления, делая транспортные средства более безопасными, комфортными и экологичными. Алюминиевые сплавы, обладающие низкой плотностью, высокой удельной прочностью, коррозионной стойкостью и простотой обработки, являются наиболее предпочтительным материалом для облегчения конструкции. В кузовных конструкциях автомобилей литые алюминиевые сплавы все чаще заменяют сталь, занимая большую долю рынка благодаря своим превосходным характеристикам.

Проблема: стальные компоненты ограничивают потенциал облегчения

Традиционно кузовные конструкции автомобилей, такие как задние подрамники, изготавливаются из стальных листов. Хотя сталь обеспечивает высокую прочность и низкую стоимость, ее высокая плотность приводит к утяжелению деталей. Например, типичный стальной задний подрамник в отечественных моделях весит более 40 кг, что препятствует общему облегчению автомобиля. Сложная обработка стали, высокая энергоемкость и подверженность ржавчине в агрессивных средах еще больше увеличивают эксплуатационные расходы. Эти недостатки подтолкнули производителей к поиску более легких и прочных альтернатив. Литье под давлением из алюминиевых сплавов, будучи одновременно легким и прочным, эффективно решает эти проблемы. В качестве примера можно привести задний подрамник модели Zotye, вес которого снижен на 33% по сравнению со стальным аналогом, что значительно повышает эксплуатационные характеристики автомобиля.

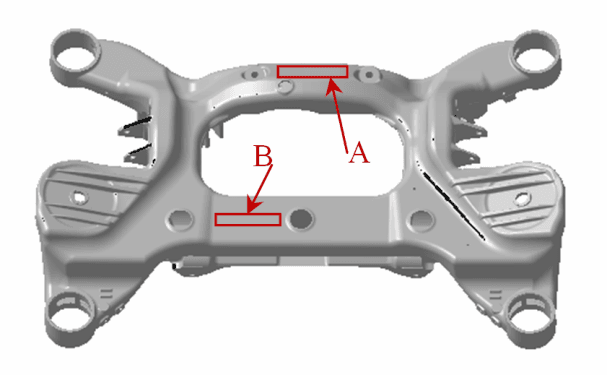

Рисунок1: Конструкция заднего подрамника из алюминиевого сплава Zotye, демонстрирующая сложную тонкостенную конструкцию

Подход: Преимущества и области применения литья под давлением из алюминиевых сплавов

1. Свойства материалов и снижение веса

Алюминиевые сплавы типа ZL101A имеют плотность около 2,7 г/см³ - примерно в треть от плотности стали - и при этом обладают высокой удельной прочностью. Задний подрамник Zotye, изготовленный методом литья под низким давлением, имеет размеры 1165 мм × 798 мм × 396 мм при средней толщине стенок 5 мм и весит всего 30,5 кг. Это на 10,1 кг меньше по сравнению со сталью, что позволяет снизить вес на 33%. Такое снижение не только уменьшает расход топлива, но и улучшает отклик подвески и грузоподъемность автомобиля.

2. Оптимизация процесса и повышение производительности

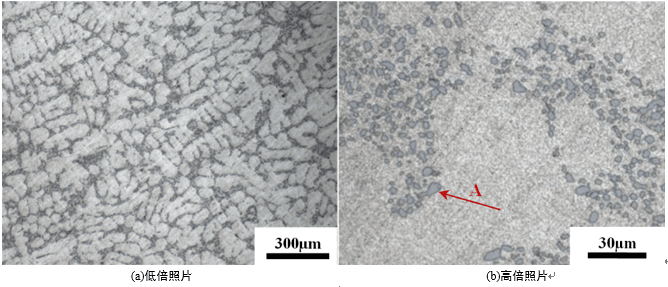

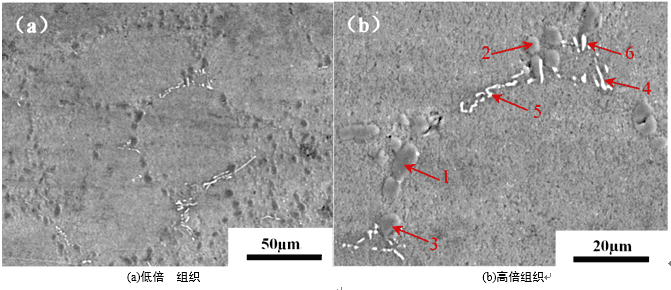

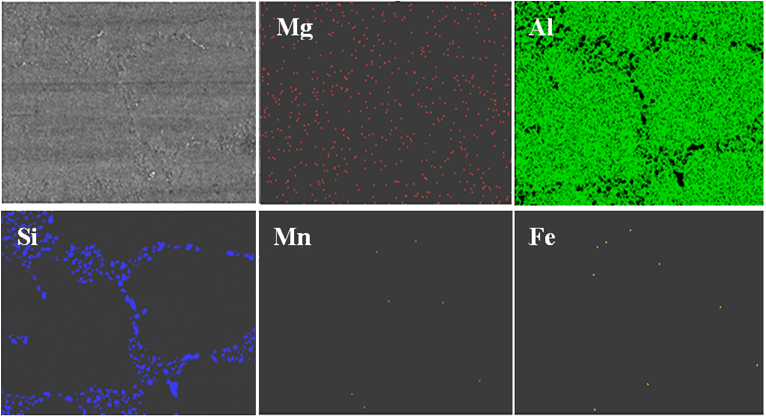

Литье под низким давлением обеспечивает плотную внутреннюю структуру благодаря точному контролю давления и скорости охлаждения, что позволяет достичь пористости менее 0,12%. Термическая обработка T6 еще больше усиливает материал: испытания показали, что ZL101A-T6 обладает прочностью на растяжение 304 МПа, пределом текучести 245 МПа, удлинением 8,2% и твердостью 99 HB - что отвечает требованиям к высокопрочным тонкостенным деталям. Микроструктурный анализ выявил мелкие, эллиптические частицы эвтектического кремния (около 5 мкм в диаметре), равномерно распределенные, что повышает усталостные характеристики (см. рис. 2,3). Хотя незначительные соединения на основе Fe (β-фаза) несколько снижают вязкость, оптимизированные процессы позволяют свести их влияние к минимуму.

Рисунок2,3: Микроструктура алюминиевого сплава ZL101A-T6, демонстрирующая тонкое распределение эвтектического кремния

3. Разработка и проверка

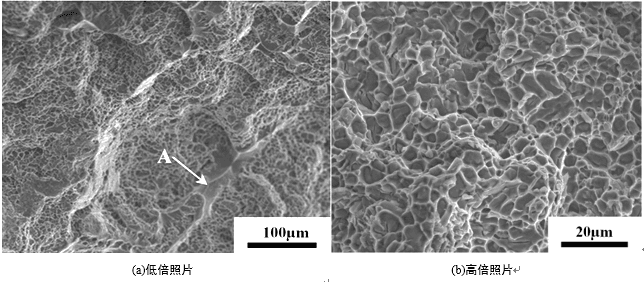

Благодаря продуманной конструкции (например, оптимизированной толщине стенок) и тщательным испытаниям задние подрамники из алюминиевого сплава доказывают свою состоятельность. Стендовые испытания на усталость (300 000 циклов) и испытания на долговечность всего автомобиля (30 000 км) не выявили ни трещин, ни разрушений, что подтверждает долговечность. Анализ излома выявил смешанный вязко-хрупкий режим разрушения с ямками и квази-выемками (см. Рисунок 4,5), что подчеркивает надежность при высоких нагрузках. Это делает алюминиевое литье под давлением идеальным для критических компонентов корпуса.

Рисунок 4,5: Морфология излома алюминиевого сплава ZL101A-T6, демонстрирующая углубления и квази-выпуклости

Рисунок 4,5: Морфология излома алюминиевого сплава ZL101A-T6, демонстрирующая углубления и квази-выпуклости

Реферат: Рынок литья под давлением из алюминиевых сплавов

Литье под давлением из алюминиевых сплавов находит все большее применение в конструкциях автомобильных кузовов по нескольким причинам:

- Значительное снижение веса: 30%-40% легче стали, что снижает расход топлива и выбросы в атмосферу.

- Баланс производительности и затрат: Высокая прочность и коррозионная стойкость продлевают срок службы и снижают эксплуатационные расходы.

- Эффективность производства: Цельное литье упрощает производство, идеально подходит для массового производства.

- Экологический толчок: Соответствует глобальным целям по сокращению выбросов, поддерживая рост числа электромобилей.

Задний подрамник Zotye является примером того, как литье алюминия под давлением повышает легкость шасси, управляемость и безопасность. По мере совершенствования технологий литья и снижения стоимости материалов эти компоненты могут занять доминирующее положение в кузовных конструкциях автомобилей, закрепив свою роль в качестве мощного фактора облегчения.