Как освоить силу смыкания при проектировании литейных форм: Практическое руководство

В литье под давлением усилие смыкания - сила, с которой охлаждающаяся отливка прижимается к форме, - может сделать или сорвать производство. При затвердевании таких сплавов, как алюминий и магний, эта сила динамически изменяется, иногда фиксируя детали на месте или даже повреждая формы при неправильном обращении. В этом руководстве мы подробно рассмотрим механику силы смыкания на примере отливки из алюминиевого сплава ADC12. Мы рассмотрим, как оптимизировать конструкцию пресс-формы с учетом коэффициентов теплового расширения и усадки, а также поделимся проверенным на практике решением проблемы выталкивания, связанной с перепадами температуры.

Проблема: Осложнения, связанные с усилием зажима

Возьмем отливку из алюминиевого сплава ADC12 с номинальным размером 40 мм. По мере охлаждения от температуры расплава 580°C до температуры извлечения 350-400°C, форма (из стали 8407) движется при температуре 280-300°C. На ранних этапах работы возникают проблемы:

- Борьба с выбросом: После охлаждения отливка уменьшилась в размерах, слишком плотно обхватив форму, чтобы выталкивающие штифты могли сдвинуться с места.

- Угадывание коэффициента усадки: Справочники по проектированию предполагают усадку 0,4%-0,7%, но температурные колебания нарушают прогнозы, увеличивая усилие зажима.

- Риски дефектов: Чрезмерное усилие может привести к проколу отливки или износу формы.

Виновник? Динамический танец между скоростями теплового расширения отливки и формы, который изменял усилие смыкания так, как не учитывали стандартные конструкции. Пришло время копнуть глубже.

Подход: Уменьшение силы зажима с помощью данных

Чтобы понять это, команда сосредоточилась на коэффициентах теплового расширения и скорости усадки, разработав стратегию, основанную на реальных условиях:

- Картография теплового расширения: Сравните, как расширяются отливки (ADC12, A380, AM50) и формовочная сталь (8407) при изменении температуры.

- Коэффициент усадки Точность: Рассчитайте идеальные скорости на основе разницы температур в точке выброса.

- Исправления, основанные на температуре: Отрегулируйте нагрев отливки, чтобы облегчить выброс при резком увеличении силы зажима.

Смешивая производственную статистику с моделированием, этот подход направлен на согласование дизайна с реальностью.

Методы: Решения, которые не теряются

Расшифровка теплового расширения

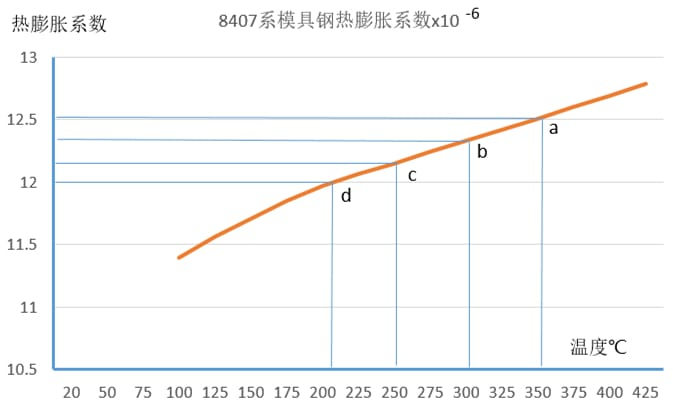

Сила зажима зависит от того, как материалы растягиваются и сжимаются при нагревании. Для ADC12 коэффициент теплового расширения увеличивается с 23,4×10-⁶°C-¹ при 350°C до 23,8×10-⁶°C-¹ при 400°C; в то же время для формовочной стали 8407 он изменяется с 12,27×10-⁶°C-¹ при 280°C до 12,33×10-⁶°C-¹ при 300°C. Таблица 1 показывает это:

| Температура литья (°C) | АЦП12 r (×10-⁶) | A380 r (×10-⁶) | AM50 r (×10-⁶) | Температура пресс-формы (°C) | 8407 r (×10-⁶) | ADC12 Размер отливки (мм) | ADC12 Размер пресс-формы (мм) | Размер отливки A380 (мм) | Размер пресс-формы A380 (мм) | AM50 Размер отливки (мм) | AM50 Размер пресс-формы (мм) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 0 | 0 | 0 | 20 | 0 | 40 | 40.2 | 40 | 40.24 | 40 | 40.28 |

| 350 | 23.4 | 23.9 | 26.5 | 280 | 12.27 | 40.31 | 40.33 | 40.32 | 40.37 | 40.35 | 40.41 |

| 400 | 23.8 | 24.3 | 27 | 300 | 12.33 | 40.36 | 40.34 | 40.37 | 40.38 | 40.41 | 40.42 |

| Рекомендуем | |||||||||||

| 370 | 23.6 | 24.1 | 26.7 | 290 | 12.3 | – | – | – | – | – | – |

Размер формы определяется по формуле D₂ = D₁[1 + r(t₂ - t₁)], при этом коэффициент усадки a = (размер формы/размер отливки) - 1. Рекомендуемые значения (литье 370°C, форма 290°C) являются основой для проектирования.

Альт: Кривые теплового расширения при литье под давлением для формовочной стали ADC12 и 8407

Забивание гвоздей при усадке

При извлечении ADC12 достигает температуры ~370°C (23,6×10-⁶°C-¹), а форма - 290°C (12,3×10-⁶°C-¹). Отливка имеет размер 40,31 мм, форма - 40,33 мм, что дает усадку 0,005. A380 (24,1×10-⁶°C-¹) и AM50 (26,7×10-⁶°C-¹) корректируются до 0,006 и 0,007, что отражает их более высокое расширение под действием силикона. Эти показатели обеспечивают, чтобы при выталкивании форма оставалась чуть больше размера отливки, что облегчает освобождение.

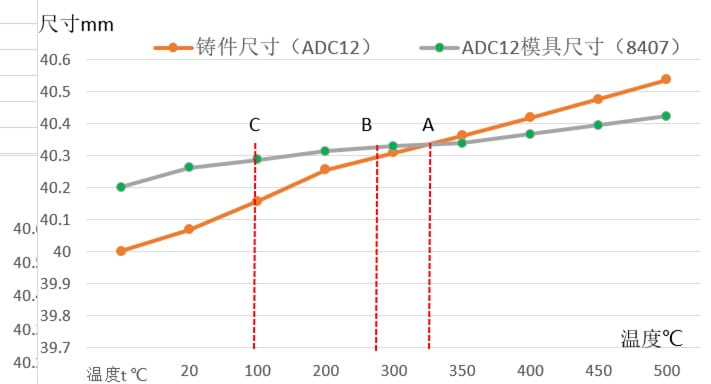

Устранение заминок при выбросе

Когда производство приостанавливалось, температура отливки падала до ~300°C (40,26 мм), что ниже 40,31 мм, установленных для формы при 250°C. Усилие смыкания возрастало. Решение проблемы? Запечь отливку на природном газе до 370°C (40,36 мм) или 400°C (40,37 мм), превысив показатель 40,34 мм, установленный для формы при 300°C. Такое повышение температуры снижает усилие смыкания, позволяя штифтам выполнять свою работу. Выталкивание при запекании и опробовании оказалось быстрым и эффективным, что позволило избежать дорогостоящей разборки формы.

Альт: Изменение размеров отливки ADC12 и формы 8407 в зависимости от температуры

Почему это работает

Магия заключается в наклонах: отливки расширяются быстрее, чем формы (например, 23,6 у ADC12 против 12,3 у 8407 при 370°C/290°C). Их размеры пересекаются в "сладком пятне" (~370°C/290°C). Если опустить температуру ниже этого значения (зона C), отливка сжимается сильнее; если нагреть выше этого значения (зоны B или A), она свободно разбухает. Перегрев чреват потерей прочности, поэтому главное - умеренность.

Заключение: Сила зажима, побежденная

Усилие смыкания обусловлено термическим перетягиванием каната между отливкой и формой - танцем, определяемым их уклонами расширения. Установите скорость усадки (0,005 для ADC12, 0,006 для A380, 0,007 для AM50) на уровне 370°C/290°C, и выталкивание сгладится. Затруднения? Быстрое запекание для увеличения размера отливки по сравнению с прорезями пресс-формы. Такое сочетание точности проектирования и цеховой смекалки позволяет создать учебник по освоению форм для литья под давлением.

Таблица ключевых параметров

| Параметр | Значение АЦП12 | A380 Value | AM50 Value |

|---|---|---|---|

| Температура выброса (°C) | 370 | 370 | 370 |

| Температура пресс-формы (°C) | 290 | 290 | 290 |

| Тепловое расширение (×10-⁶°C-¹) | 23.6 | 24.1 | 26.7 |

| Расширение формы (×10-⁶°C-¹) | 12.3 | 12.3 | 12.3 |

| Размер отливки (мм) | 40.31 | 40.32 | 40.35 |

| Размер пресс-формы (мм) | 40.33 | 40.37 | 40.41 |

| Скорость усадки | 0.005 | 0.006 | 0.007 |