Усадочная пористость из-за старения литьевой вставки: Решения с помощью 3D-печати

Роль и принцип работы литейных вставок

Вставки для литья под давлением - это критически важные компоненты, устанавливаемые в формы, формирующие сложные участки отливок и обеспечивающие локальное охлаждение. Они работают, отводя тепло через внутренние водяные каналы, контролируя затвердевание для обеспечения качества. Однако по мере увеличения производственных циклов поверхности вставок стареют, снижая эффективность охлаждения и создавая риск возникновения дефектов.

Описание проблемы

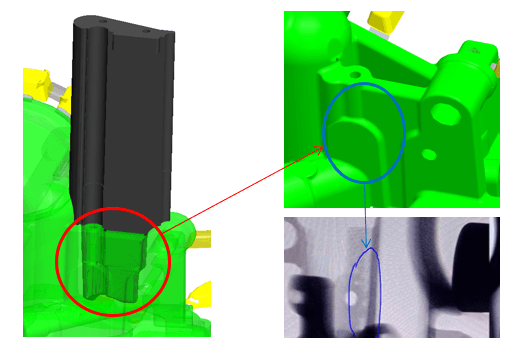

При литье алюминиевых сплавов под давлением стареющие вставки часто ухудшают охлаждение, вызывая усадочную пористость в толстостенных зонах отливки. Например, в одном изделии были обнаружены дефекты усадки, вызванные снижением производительности вкладышей, а количество брака при испытаниях на герметичность превысило 30%. Для поддержания качества вставки обычно заменялись после 20 000-30 000 циклов, что увеличивало затраты. На рис. 1 показан типичный случай усадки, связанный с плохим охлаждением.

Подход к решению

Усадка происходит из-за снижения теплопередачи по мере старения вкладышей, что приводит к снижению коэффициента теплопередачи между вкладышем и отливкой. Это задерживает тепло, нарушая равномерное затвердевание. Задача состоит в том, чтобы улучшить охлаждение вставки для борьбы с эффектом старения. Традиционные каналы охлаждения, изготавливаемые на станках с ЧПУ, обладают ограниченной гибкостью, поэтому был изучен вопрос перехода к усовершенствованным конструкциям охлаждения.

Методы решения

Валидация моделирования

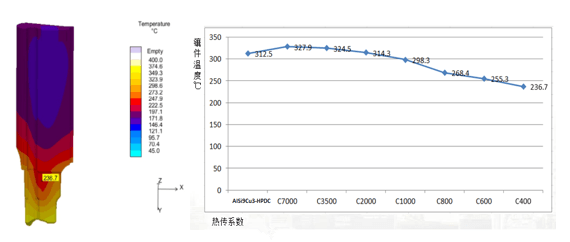

Моделирование проверило влияние старения путем снижения коэффициента теплопередачи на границе раздела при постоянных условиях. Результаты (рис. 2) подтвердили, что снижение коэффициента увеличивает температуру вставки, что подтверждает охлаждение как основную причину усадки.

Альт: Моделирование температуры показывает повышение температуры вставки при уменьшении коэффициента теплопередачи.

3D-печать для улучшенного охлаждения

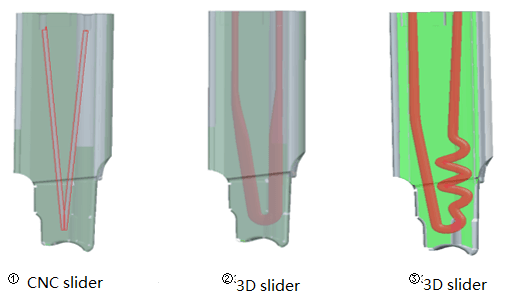

Обычные каналы охлаждения с ЧПУ имеют линейную форму, небольшую площадь рассеивания тепла и ограниченную эффективность. С помощью 3D-печати были созданы конформные каналы охлаждения, повторяющие контуры вставки и увеличивающие площадь поверхности (рис. 3). Моделирование (рис. 4) показало, что 3D-печатные вставки оставались на ~50°C холоднее традиционных, даже по мере старения. Дизайн #3, имеющий наибольшую площадь охлаждения, преуспел в первых циклах.

Альт: Сравнение традиционных конструкций каналов охлаждения с ЧПУ и 3D-печати, подчеркивающее преимущества конформного охлаждения.

Реализация и результаты

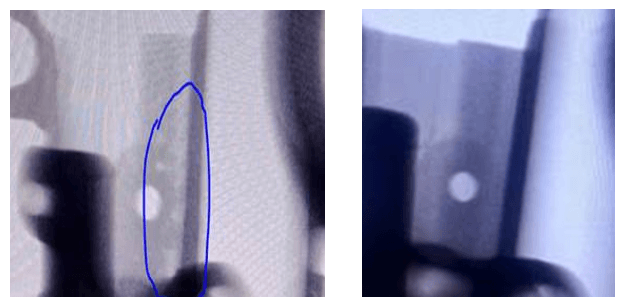

Переход на 3D-печатные вставки снизил количество брака при испытаниях на герметичность до уровня ниже 2%, а дефекты усадки были практически устранены (рис. 5). Срок службы вставок также увеличился с 20 000-30 000 до 50 000-60 000 циклов, что подтверждает успех модернизации.

Альт: Результаты контроля дефектов до и после улучшения, показывающие уменьшение усадочной пористости.

Заключение

Стареющие вставки ослабляют охлаждение, вызывая усадочную пористость и высокий процент брака. Моделирование позволило выявить причину, в результате чего было разработано решение для 3D-печати, оптимизирующее каналы охлаждения. Это позволило сократить количество брака с 30% до 2% и удвоить срок службы вкладышей, повысив эффективность и сократив расходы. Этот подход предлагает практическое решение для аналогичных проблем литья под давлением.