Оптимизация параметров процесса литья под давлением для задних прицепных рычагов автомобилей

Принципы: Литье под давлением позволяет создавать легкие компоненты подвески

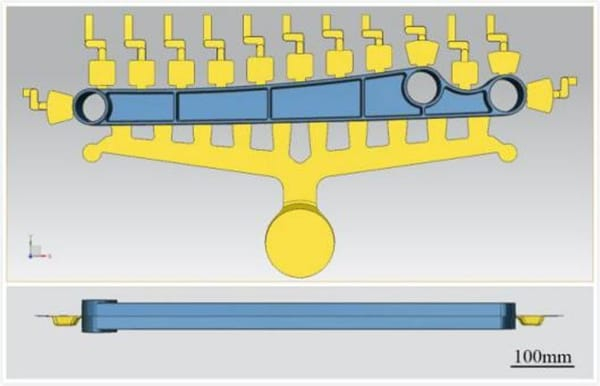

Задний прицепной рычаг, важнейший компонент подвески, соединяет и поддерживает конструкции автомобиля, различаясь по форме и размеру в зависимости от типа подвески. В таких дорогих автомобилях, как Audi A8, для изготовления легких передних и задних рычагов используются штамповки из алюминиевого сплава, в то время как в отечественных электромобилях малого и среднего класса используются стальные прицепные рычаги, изготовленные методом прокатки, штамповки и сварки - сложным, менее эффективным и дорогостоящим способом. Новая конструкция прицепного рычага (620 мм × 50 мм × 50 мм) упрощает конструкцию, но остается крупногабаритной, что делает традиционные методы неэффективными. Алюминиевое литье под высоким давлением с его отработанной технологией обеспечивает высокую точность, короткий цикл проектирования, снижение затрат и повышение эффективности. В данном исследовании оптимизируется 3D-модель прицепного рычага, моделируется процесс литья с помощью программного обеспечения Anycasting, прогнозируются дефекты и проверяются параметры для повышения качества.

Проблема: Влияние технологических параметров на качество литья

Стальные прицепные рычаги тяжелы и трудоемки, не отвечают тенденциям облегчения конструкции, в то время как успех алюминиевого литья под давлением зависит от точности параметров:

- Дефекты заполнения и застывания: Неоптимальная температура заливки или скорость впрыска чреваты преждевременным застыванием, пористостью или усадкой.

- Контроль микроструктуры: Размер зерен и расстояние между вторичными дендритами (SDAS) влияют на прочность, что требует тщательного управления температурным градиентом.

- Оксиды и износ пресс-форм: Высокие температуры усиливают окисление, а низкие температуры снижают текучесть; эрозия формы также должна быть сведена к минимуму.

Оптимизация параметров необходима для решения этих проблем и обеспечения бездефектного литья.

Подход: Оптимизация параметров и валидация

1. Модель и имитационная установка

3D-модель прицепного рычага, созданная в UG NX10.0 и экспортированная в STL-файл для моделирования литья (см. рис. 1), анализируется с помощью Anycasting для прогнозирования дефектов. Состав материала, алюминиевого сплава A356, проверяется с помощью спектрометра: ключевые элементы включают 7,66% Si, 0,26% Mg и 0,22% Fe.

Рисунок 1: 3D-модель заднего прицепного рычага, демонстрирующая оптимизированную конструкцию

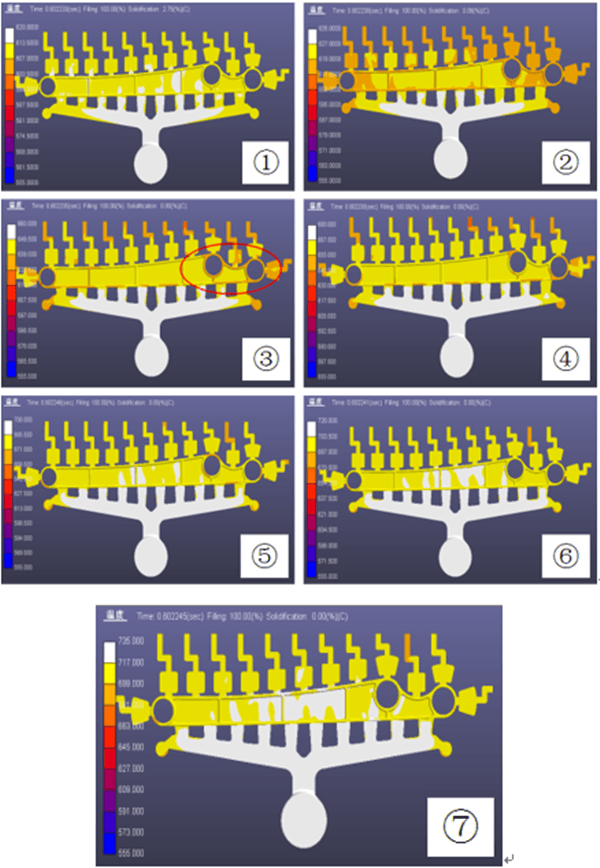

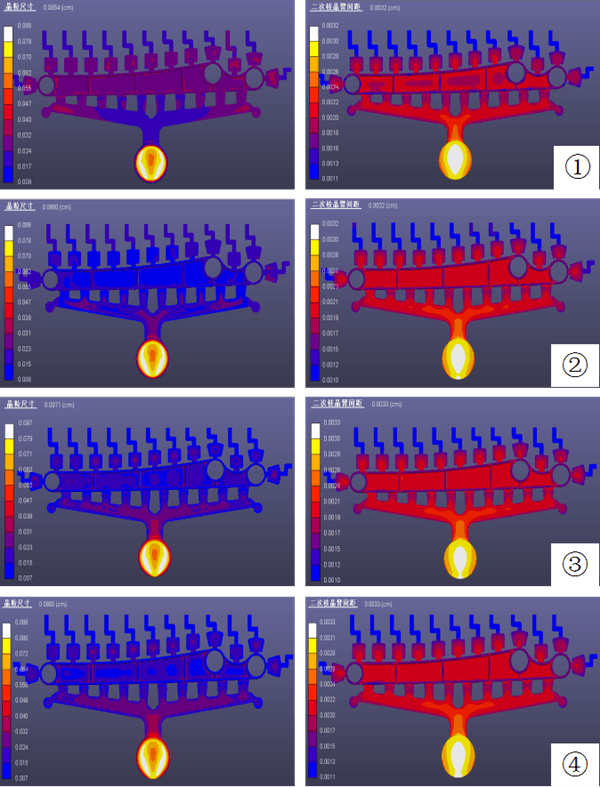

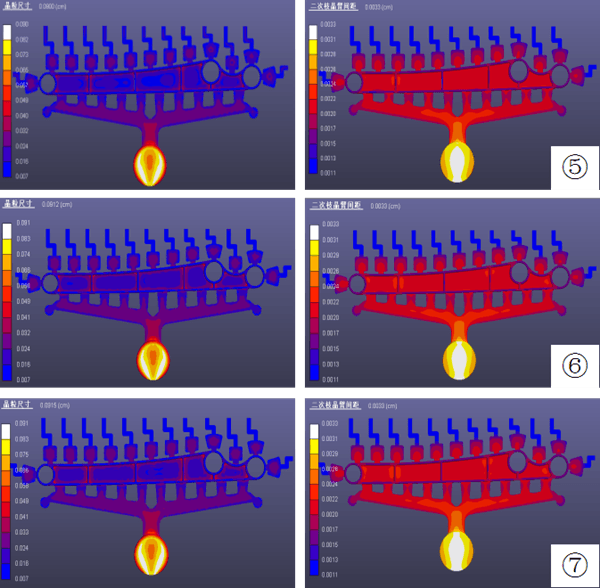

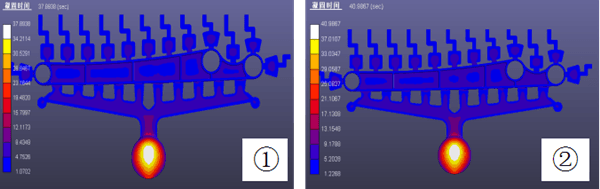

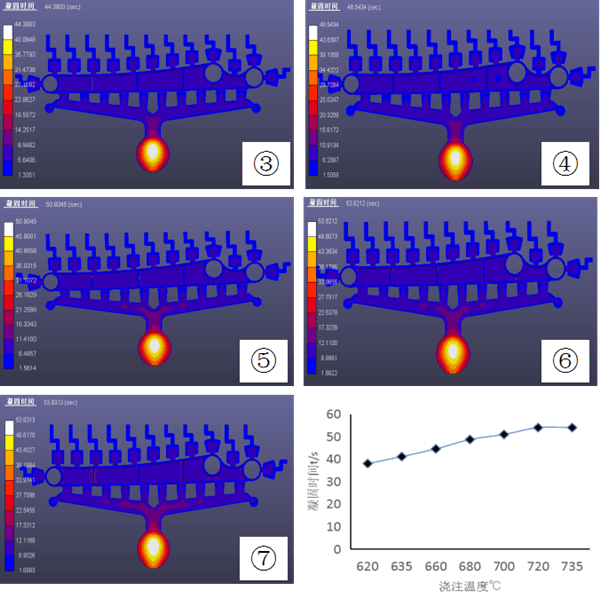

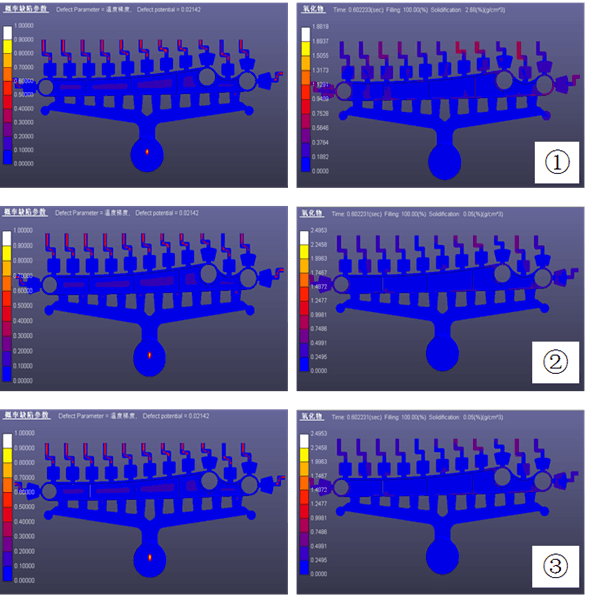

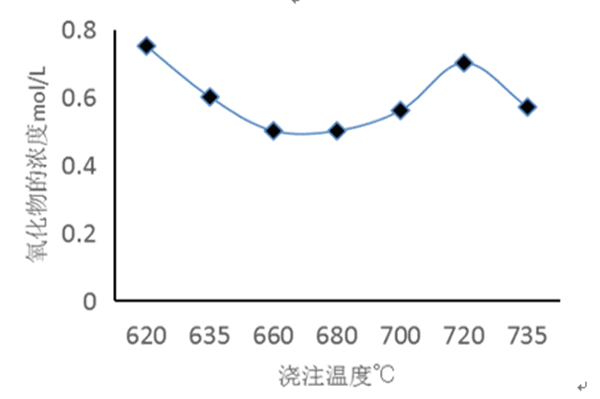

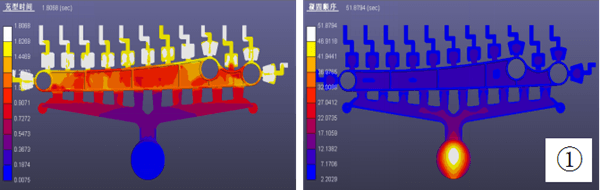

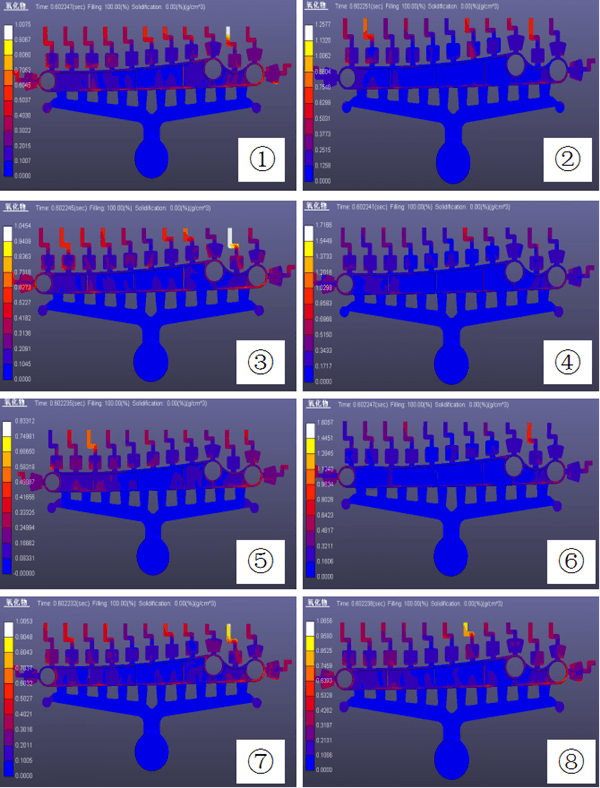

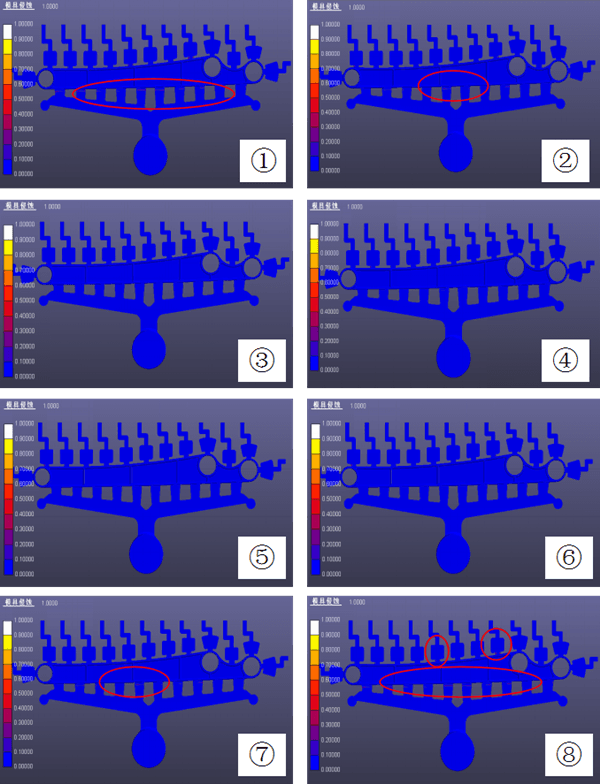

2. Оптимизация температуры заливки

Используя метод одной переменной, были протестированы температуры заливки от 620 ℃ до 735 ℃, при этом скорость впрыска была зафиксирована на 30 см/с, а температура формы - на 200 ℃. Моделирование (рис. 2) показывает, что температура 680 ℃ обеспечивает равномерное распределение температуры без преждевременного затвердевания или крутых градиентов. Размер зерна минимален при 680 ℃ (рис. 3), содержание оксидов наименьшее (рис. 6), а время затвердевания постоянное (рис. 4), что снижает вероятность дефектов (рис. 5). Таким образом, температура 680 ℃ выбрана в качестве оптимальной.

Рисунок 2: Распределение температуры при заполнении 100%, подтверждающее равномерность при 680 ℃

Рисунок 3: Сравнение размеров зерен и SDAS, выделение мелких равноосных зерен при 680 ℃

Рисунок 4: Распределение времени застывания, подтверждающее постоянство при 680 ℃

Рисунок 5: Вероятность дефектов и распределение оксидов, показывающее наименьший риск при 680 ℃

Рисунок 6: Изменение содержания оксида в зависимости от температуры, минимум при 680 ℃

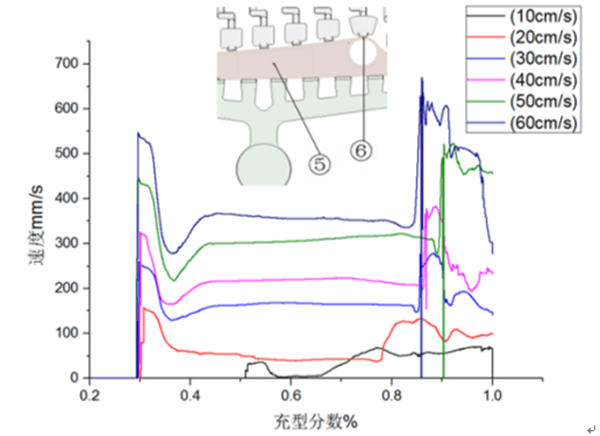

3. Оптимизация скорости впрыска

При температуре заливки 680 ℃ и температуре формы 220 ℃ были протестированы скорости впрыска от 10 см/с до 60 см/с. При скорости 30 см/с время наполнения и затвердевания короткое и равномерное (рис. 7), скорость узла стабильна (рис. 8) и не подвержена колебаниям, что делает эту скорость оптимальной.

Рисунок 7: Время заполнения и застывания в зависимости от скорости впрыска, проверка стабильности при 30 см/с

Рисунок 8: Скорость узла 5 во время заполнения, подтверждающая оптимальность 30 см/с

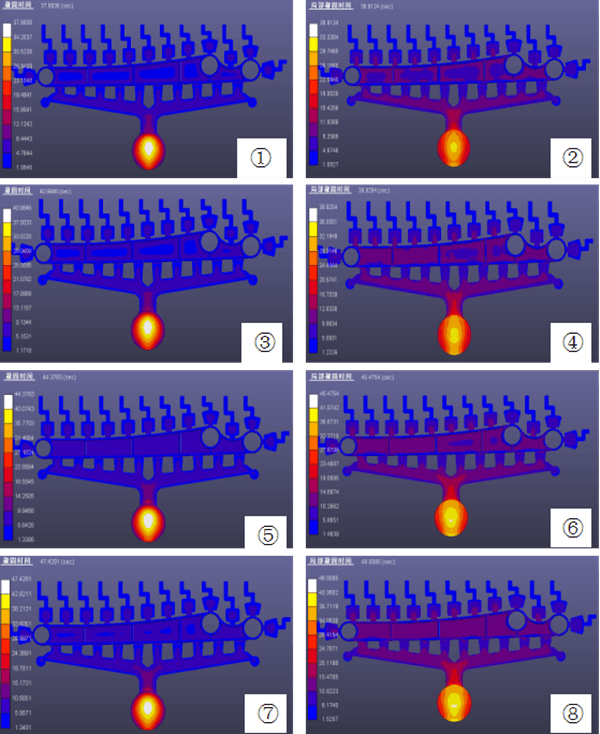

4. Оптимизация температуры пресс-формы

При температуре заливки 680 ℃ и скорости впрыска 30 см/с были определены температуры пресс-формы от 160 ℃ до 260 ℃. При температуре 220 ℃ затвердевание происходит равномерно (рис. 10), содержание оксидов минимально (рис. 11), а эрозия формы самая низкая (рис. 12), что делает ее лучшим выбором.

Рисунок 10: Время застывания в зависимости от температуры пресс-формы, демонстрирует равномерность при 220 ℃

Рисунок 11: Сравнение содержания оксидов при разных температурах пресс-формы, выделение минимума при 220 ℃

Рисунок 12: Сравнение эрозии пресс-формы, подтверждающее долговечность при 220 ℃

5. Валидация испытаний

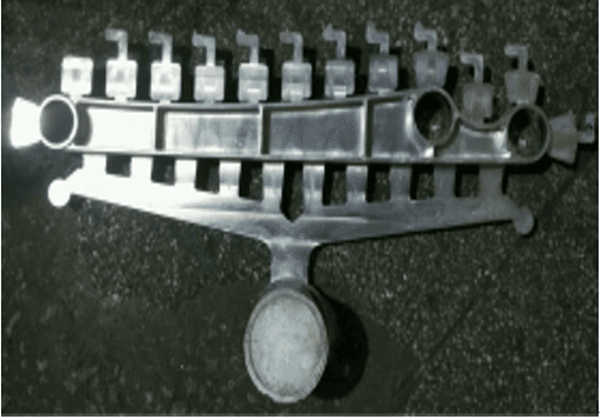

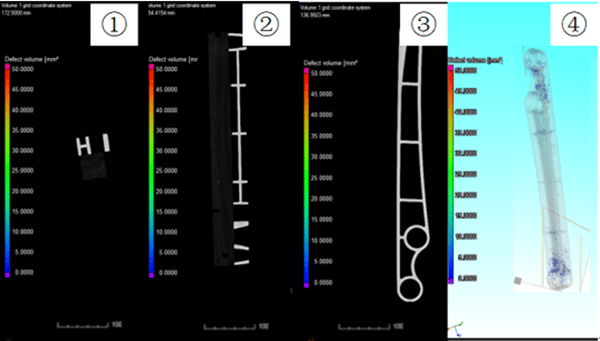

При температуре заливки 680 ℃, скорости впрыска 30 см/с и температуре пресс-формы 220 ℃ пробные детали (рис. 13) демонстрируют полное заполнение и хорошее качество поверхности, а незначительные следы течения на затворе удаляются с помощью постобработки. Компьютерная томография (рис. 14) выявляет микродефекты (пористость <0,1%) в некритических областях, избегая зон высокого напряжения, подтверждая плотную микроструктуру и достаточную прочность.

Рисунок 13: Задний сцепной рычаг, изготовленный опытным путем, демонстрирующий качество отливки

Рисунок 14: Компьютерная томография распределения дефектов, подтверждающая низкий уровень дефектов

Реферат: Оптимизация параметров

Оптимальные параметры - температура заливки 680 ℃, скорость впрыска 30 см/с, температура пресс-формы 220 ℃ - обеспечивают выход продукции:

- Повышенное качество: Полное заполнение, пористость <0,1%, мелкое зерно и высокая прочность.

- Эффективность и экономия средств: 30% более короткие циклы и ~20% более низкие затраты по сравнению со стальными процессами.

- Валидация Последовательность: Снимки КТ соответствуют прогнозам моделирования, что доказывает надежность.

Такой подход обеспечивает экономичное и эффективное решение для серийного производства алюминиевых прицепных рычагов, что способствует облегчению подвески.