Как устранить пористость и отслоение материала при литье двухкамерного корпуса дроссельной заслонки

Принципы: Дефекты литья влияют на качество продукции

Двухкамерный корпус дроссельной заслонки, важнейший компонент автомобильных систем впрыска топлива, требует высокой точности и минимального количества дефектов. Разработанный для североамериканских автомобилей с большим рабочим объемом, он требует строгих стандартов качества поверхности и пористости (поры <0,5 мм) на обработанных поверхностях. Однако пористость и отслоение материала при литье под давлением приводят к повышенному количеству брака. В данном исследовании анализируются эти специфические дефекты и оптимизируются литниковые и выпускные системы для эффективного сокращения отходов.

Проблема: высокая пористость и дефекты отслоения материала

Североамериканский двухкамерный корпус дроссельной заслонки (алюминиевый сплав ADC12, 214 мм × 102 мм × 100 мм, средняя толщина стенок 3 мм, вес отливки 1,48 кг) с начала производства ежегодно бракуется в количестве 28%. К основным дефектам относятся:

- Распределение пористости: Кольцо с большим отверстием (50%) и нижняя поверхность фланца скольжения (40%), с порами увеличенного размера (>0,5 мм), часто единичные.

- Место отсоединения материала: Нижняя поверхность фланца скольжения вблизи затвора (70%), вызванная механическим разрывом, а не усадкой.

Неравномерная толщина стенок (от 2 мм до 24 мм) и длинный путь наполнения усугубляют эти проблемы, что требует целенаправленных решений.

Подход: Решения для конкретных точек дефекта

1. Обзор продукции и пресс-форм

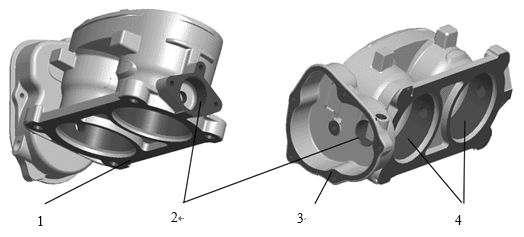

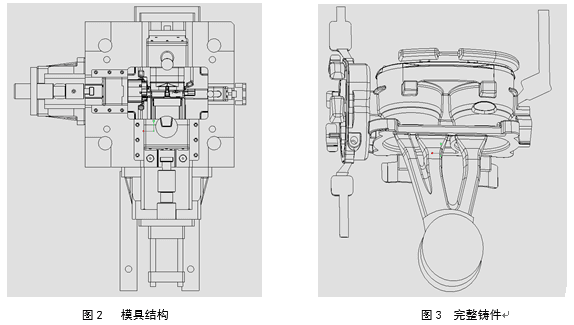

3D-модель корпуса дроссельной заслонки (см. рис. 1) выделяет критически важные обработанные участки, такие как впускное кольцо и отверстие для вала дроссельной заслонки. Форма, представляющая собой одногнездную конструкцию с четырьмя направляющими (см. рис. 2), позволяет получить полную отливку, показанную на рис. 3. Параметры процесса включают в себя машину Yizumi с холодной камерой 5000 кН, пуансон Φ70 мм, быструю скорость выстрела 4,5 м/с (фактическая 3,4 м/с), температуру заливки 650-670 ℃ и давление наддува 24 МПа.

Рисунок 1: 3D-модель двухкамерного корпуса дроссельной заслонки, демонстрирующая основные обработанные поверхности

Рисунок 2 и 3: Схема конструкции пресс-формы с четырьмя полозьями, полный вид отливки, отображение литников и расположения выхлопных труб

2. Решение проблемы отслоения материала

Отслоение материала происходит в основном на затворе на нижней поверхности фланца скольжения, что свидетельствует о механическом разрыве при снятии затвора, а не об усадке. Решение: Увеличить радиус корневой галтели в месте соединения с затвором (с первоначального R до R3 мм), чтобы уменьшить концентрацию напряжений. Опытное производство позволило снизить скорость отрыва с 16,5% до менее 5%.

3. Решение проблем с пористостью

Оптимизация системы стробирования:

Отношение P-Q² подтвердило конструкцию затвора. Первоначально площадь внутреннего затвора составляла 2,8 см², площадь поперечного бегунка - 6,3 см², а соотношение площадей - 2,25, что дало коэффициент расхода C 0,43, свидетельствующий о низкой эффективности заполнения и высокой потере давления. При скорости пуансона 3,4 м/с давление заполнения составляло 15,6 МПа, а скорость движения затвора достигала 47 м/с. Глубина поперечного бегунка была увеличена с 12 мм до 15 мм, что привело к увеличению его площади до 7,4 см² и коэффициента площади до 2,65. После корректировки скорость пуансона выросла до 3,6 м/с, давление снизилось до 13 МПа, а коэффициент C увеличился до 0,49, что повысило эффективность наполнения. Испытание небольшой партии (100 штук) показало наличие дефектов пористости всего при 1%.Улучшение выхлопных систем и дренажа:

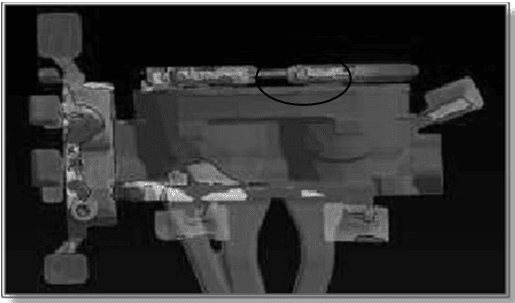

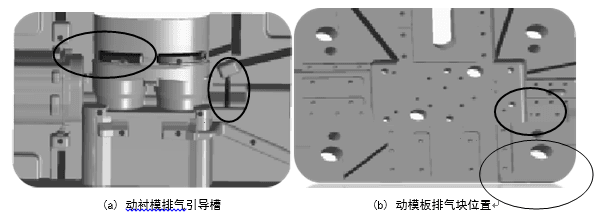

При массовом производстве пористость сохранялась на кольцевой и фланцевой поверхности (количество брака 10,5%). Моделирование потока (см. рис. 4) выявило многопоточное разделение и обратный поток в затворе, что привело к захвату газа, усугубленному попаданием в полость влаги разделителя формы из верхнего затвора. Решения: Добавить дренажное отверстие в верхнюю заслонку для предотвращения попадания влаги и установить ребристый выпускной блок на правой заслонке (см. Рисунок 5) для улучшения отвода газов. Через четыре месяца наблюдения показатели брака стабилизировались на уровне 5%, а пористость составила менее 0,1%.

Рисунок 4: Моделирование потока, показывающее захват газа, выявляющее причины пористости

Рисунок 5: Оптимизация выхлопного блока правой горки с ребристой конструкцией

Резюме: Результаты устранения конкретных дефектов

Целенаправленные улучшения эффективно устраняют пористость и отслоение:

- Уменьшение отслоения материала: Увеличенные галтели ворот снижают уровень механических разрывов до уровня ниже 5%.

- Контроль пористости: Увеличение площади поперечных бегунков до 7,4 см² улучшило заполнение, а усовершенствование дренажа и вытяжки снизило пористость до <0,1%, стабилизировав уровень брака на отметке 5%. Расширение дренажа на левую и правую горки еще больше снизило ее до 3%.

Эти меры позволили точно устранить конкретные дефекты, обеспечив надежное решение для литья под давлением двухкамерных корпусов дроссельных заслонок.