Как устранить неисправности вакуумных клапанов в выхлопных системах, изготовленных методом литья алюминия под давлением

Принципы: Вакуумное литье под давлением для повышения качества деталей

Литье под давлением алюминиевых сплавов отличается высокой точностью, качеством поверхности и эффективностью, однако при высокоскоростном заполнении пресс-форм в них часто задерживаются газы, образуя пористость, которая ухудшает механические свойства после затвердевания. Вакуумное литье под давлением сводит к минимуму попадание газов, заполняя формы в вакууме, улучшая внутреннее качество и получая широкое распространение в промышленности. Однако механические вакуумные клапаны, несмотря на большую площадь выпускного отверстия и высокий уровень вакуума, сталкиваются с проблемами, связанными с инерционным воздействием расплавленного алюминия, что приводит к засорению или разрушению сердечника клапана, ухудшающему вакуумные характеристики. В данном исследовании для решения этих проблем используется моделирование и оптимизация структуры замедления.

Проблема: Закупорка и разрушение сердечника вакуумного клапана

Для кронштейна масляного радиатора (411 мм × 214 мм × 191 мм, толщина стенок 4 мм, вес 3,4 кг) в системе выпуска используется механический вакуумный клапан. Производство выявило засорение сердечника клапана в головной части (A) и трещины в хвостовой части (B). При моделировании расплавленного алюминия, достигающего клапана со скоростью ~68 м/с, скорость достаточно высока, чтобы вызвать эти разрушения, что требует решения для снижения воздействия.

Подход: Проектирование и проверка конструкции замедления

1. Первоначальный дизайн и анализ проблем

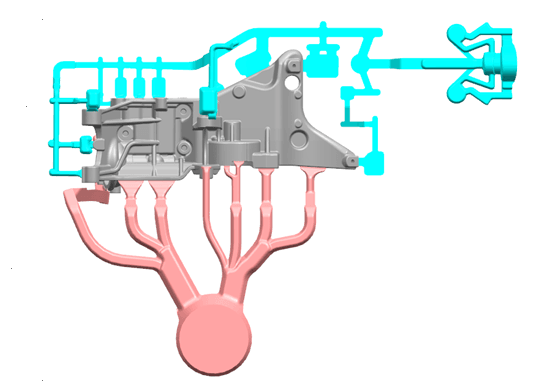

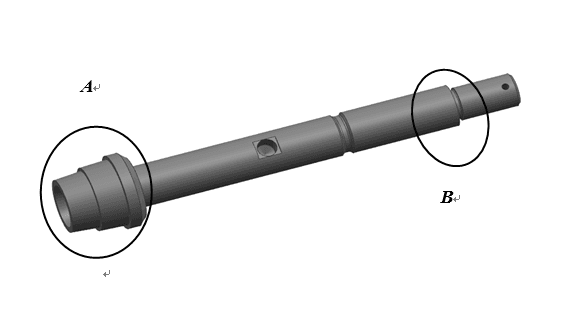

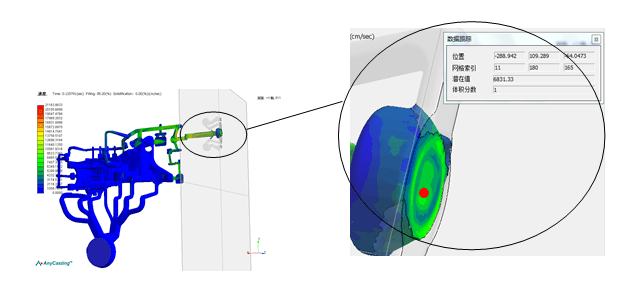

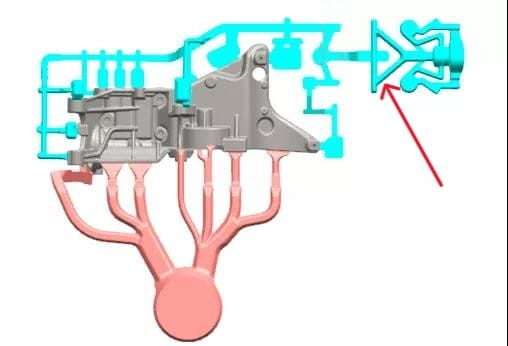

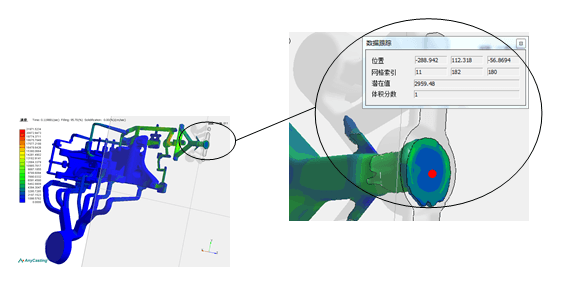

Затворная и выпускная система кронштейна масляного радиатора (см. рис. 1) имеет площадь затвора 765 мм², площадь выпускного отверстия 265 мм² и диаметр перфорации Φ100 мм. Сердечник вакуумного клапана (см. рис. 2) страдает от засорения головки из-за высокоскоростной очистки алюминия (A) и от разрушения хвостовой части из-за концентрации напряжений (B). Моделирование с помощью модуля Anycasting AnyPRE (см. рис. 3) подтверждает скорость 68 м/с на клапане, связывая чрезмерное воздействие с проблемами.

Рисунок 1: Кронштейн масляного радиатора и выхлопная система, демонстрирующая первоначальный дизайн

Рисунок 2: Схема строения сердечника вакуумного клапана с выделением зон блокировки и разрушения

Рисунок 3: Моделирование скорости по оригинальной схеме, показывающее 68 м/с на клапане

2. Оптимизация структуры замедления

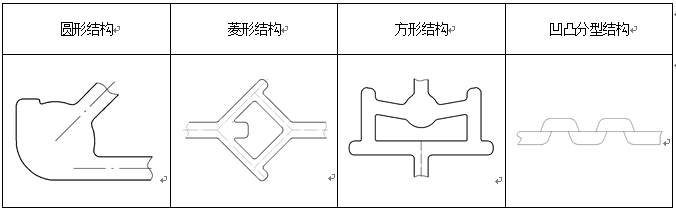

В конце выпускного канала добавляется замедляющая конструкция для замедления потока алюминия. Возможны варианты треугольных, круглых, ромбовидных, квадратных и вогнуто-выпуклых конструкций (см. остатки в таблице ).

Выбрана треугольная структура с модифицированной системой, показанной на рисунке 4. Моделирование с идентичной сеткой и параметрами (см. рис. 5) снижает скорость до 29 м/с, значительно уменьшая силу удара.

Рисунок 4: Модифицированная система заслонок и выхлопа с треугольной структурой замедления

Рисунок 5: Моделирование скорости по оптимизированной схеме, подтверждение 29 м/с на клапане

3. Реализация и результаты

Модификации пресс-формы позволяют реализовать треугольную структуру. После испытаний не произошло засорения или разрушения сердечника клапана, увеличился срок службы, повысилась вакуумная стабильность, а пористость упала ниже 0,1%.

Реферат: Практические преимущества замедляющих конструкций

Добавление треугольной замедляющей структуры в конце выпускного канала снижает скорость алюминия с 68 м/с до 29 м/с - падение на 57% - и уменьшает силу удара примерно на 57%. Это устраняет засорение и разрушение сердечника клапана, продлевает срок службы и повышает качество отливки, предлагая практичное решение для выхлопных систем вакуумного литья под давлением.