Устранение недолива и пористости при литье под давлением с помощью анализа течения в пресс-форме

Как анализ течения в пресс-форме снижает количество брака при литье под давлением на 38%

В отрасли литья под давлением потребительского класса количество брака является критическим фактором, влияющим на затраты и удовлетворенность клиентов. В качестве примера можно привести корпус дроссельной заслонки: его сложная структура с глубокими полостями и жесткие требования к качеству (например, пористость не должна превышать 0,4 мм) часто приводят к тому, что количество брака достигает 48%. К счастью, анализ течения в пресс-форме предлагает передовое решение для выявления проблем и оптимизации конструкции пресс-формы. В этой статье рассматривается реальный случай, когда анализ течения в пресс-форме позволил сократить количество брака с 48,52% до менее 10%, что дает возможность получить практические рекомендации для ваших проектов по литью под давлением.

Тематическое исследование: Проблемы с корпусом дроссельной заслонки

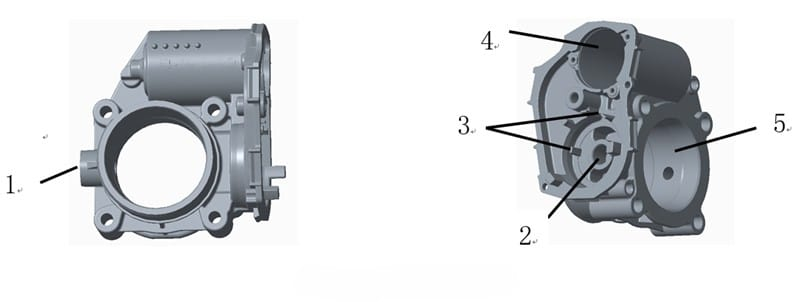

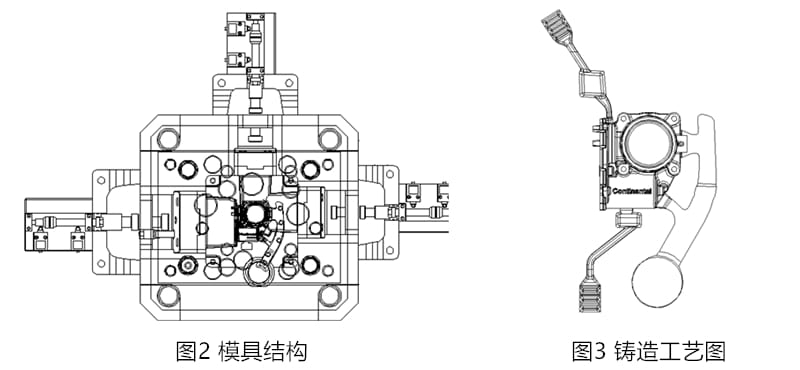

Корпус дроссельной заслонки B15B - это типичная деталь для литья под давлением потребительского класса, размером 107 мм × 103 мм × 63 мм с толщиной стенок от 1,7 мм до 5 мм и весом около 400 г. Он используется в автомобильных электронных системах впрыска топлива и требует безупречного внешнего вида и внутреннего качества. Однако в ходе производства были выявлены две основные проблемы с браком:

- Пустые дефекты: Подкачка в ограничительных штифтах со стороны коробки передач (диаметр 1,3 мм, высота 9 мм) и прилегающих областях.

- Лом после механической обработки: Чрезмерная пористость в кольце воздухозаборника и внутреннем основании затвора.

Эти проблемы были связаны с конструкцией пресс-формы и ограничениями технологического процесса, а традиционные регулировки (например, скорость впрыска) оказались неэффективными.Применение анализа течения пресс-формы

Анализ течения в пресс-форме моделирует поток расплавленного сплава, охлаждение и отвод газов, точно определяя причины дефектов. Вот как это позволило решить проблемы B15B:

- Решение проблемы недостаточного прогнозирования

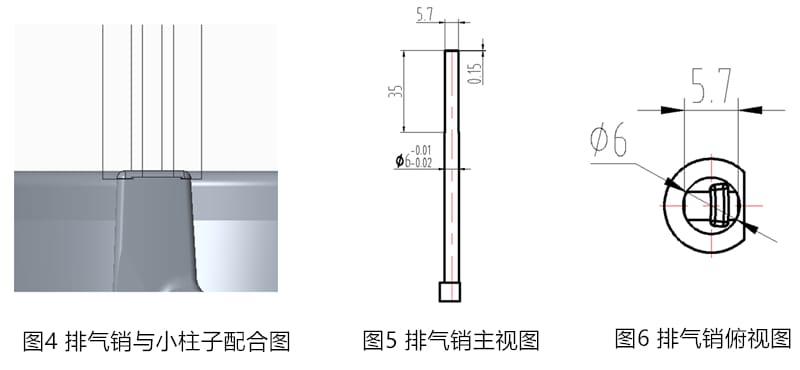

- Предельное занижение высоты: Анализ показал, что запертый газ в глубокой полости препятствует заполнению. Для выпуска запертого воздуха рядом со штифтом был добавлен вентиляционный штифт (диаметр 6 мм, уплощение 0,15-0,2 мм по бокам).

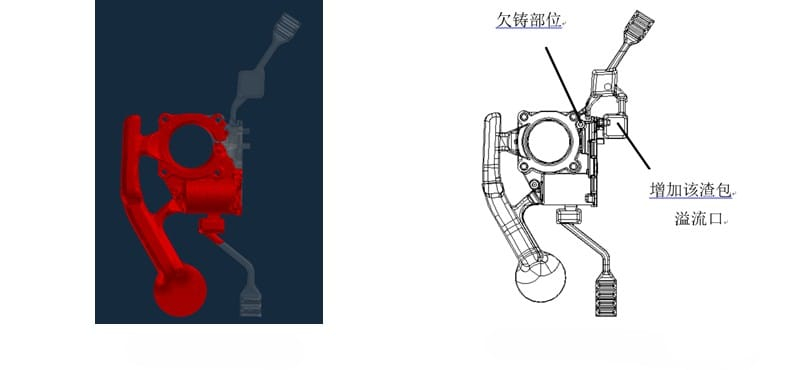

- Периферийное прогнозирование: Моделирование показало, что из-за отсутствия системы перелива в конце засыпки образовался недолив. Добавление шлакоуловителя и переливного отверстия позволило вывести холодный материал и газы, улучшив полноту заполнения.

- Предельное занижение высоты: Анализ показал, что запертый газ в глубокой полости препятствует заполнению. Для выпуска запертого воздуха рядом со штифтом был добавлен вентиляционный штифт (диаметр 6 мм, уплощение 0,15-0,2 мм по бокам).

Уменьшение пористости

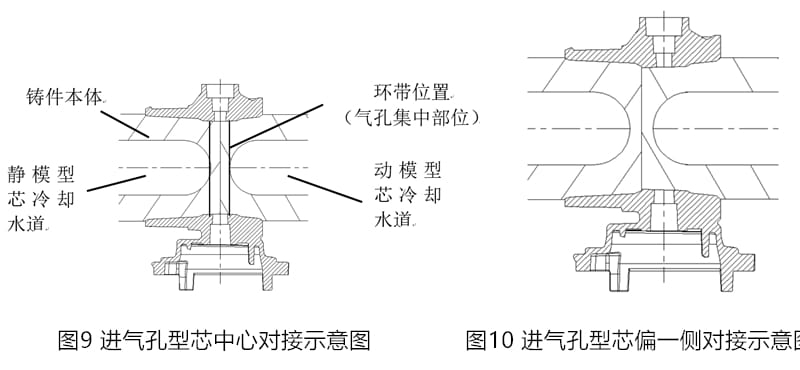

Пористость колец воздухозаборника: Пористость сгруппирована вблизи стыков керна. Усиленное охлаждение было реализовано за счет расширения водяного канала подвижного керна до кольцевой области, создавая охлаждающий слой для минимизации захвата газа.

Пористость внутренних ворот: Первоначальный наклон затвора 27° не соответствует рекомендованным 30-45°. Регулировка до 35° улучшила поток сплава, уменьшив пористость.

Результаты и выводы

Благодаря этим оптимизациям количество брака в B15B снизилось с 48,52% до менее 10%, что позволило сэкономить значительные затраты на материалы и обработку. Это свидетельствует о том, что анализ течения в пресс-форме является мощным инструментом для повышения эффективности литья под давлением, применимым к сложным потребительским деталям, таким как бытовая техника или электроника.

Анализ течения в пресс-форме превращает литье под давлением из метода проб и ошибок в точную оптимизацию. Независимо от того, производите ли вы автомобильные компоненты или корпуса бытовой электроники, инвестиции в эту технологию могут значительно сократить количество брака и повысить конкурентоспособность. Ищете надежные услуги по литью под давлением? Наша команда экспертов предлагает индивидуальные решения - свяжитесь с нами сегодня для получения более подробной информации!