Понимание процесса почернения литья под давлением: Причины и решения

Литые детали - алюминиевые, цинковые или магниевые - часто страдают от неприглядного дефекта: почернения поверхности. Этот дефект, проявляющийся в виде неравномерных темных пятен, разводов или налетов, не просто визуальная неприятность; он намекает на более глубокие проблемы, которые могут беспокоить инженеров и производителей. Давайте разберемся, почему происходит почернение литья под давлением и как его предотвратить, обеспечивая техническую точность для тех, кто создает будущее металлических деталей.

Часть 1: Сложность чернения литья под давлением

Активные металлы, используемые в литье под давлением, окисляются естественным образом, но под воздействием тепла или влажности этот процесс усиливается, оставляя на поверхности пятна обесцвечивания. Начиная с литья и заканчивая хранением, почернение происходит на разных этапах, и его форма позволяет определить его происхождение.

Поверхность, предающая качество

Представьте себе покраску автомобиля: вы стремитесь к гладкому, безупречному покрытию, а вместо него появляются разводы и пятна. Это почернение литья под давлением - дефект, который подрывает блеск прецизионных деталей. Помимо эстетики, оно сигнализирует о загрязнении или окислении, которые могут ослабить целостность конструкции, что расстраивает инженеров, требующих совершенства.

Выявление виновных

Вот как проявляется почернение и что за ним стоит:

| Тип | Внешний вид | Причина |

|---|---|---|

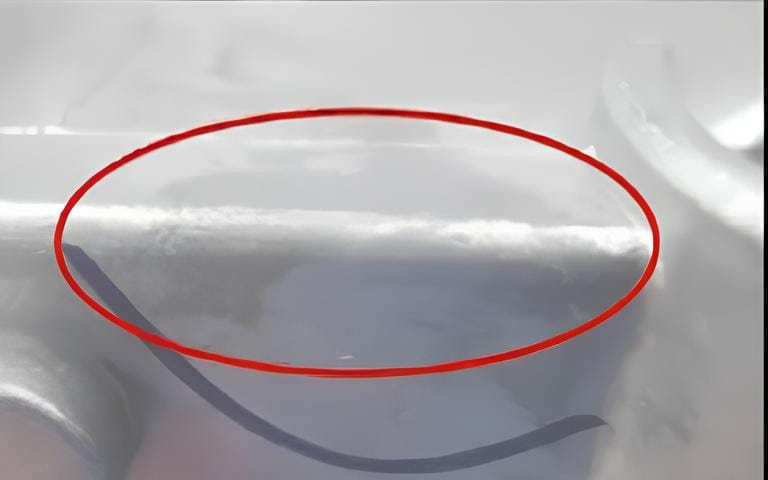

| Дымчатое затемнение | Неровные, неравномерные полосы (рис. 1) | Неполное сгорание разделительных средств или пуншевого масла, задерживающее дым |

| Потемнение облаков | Мелкие, равномерные пятна (рис. 2) | Сажа от разделительных средств окрашивает поверхности пресс-форм |

| Пятнистое чернение | Глубокие, круглые пятна (рис. 3) | Липкие капли разделительного средства или масла прилипают к деталям |

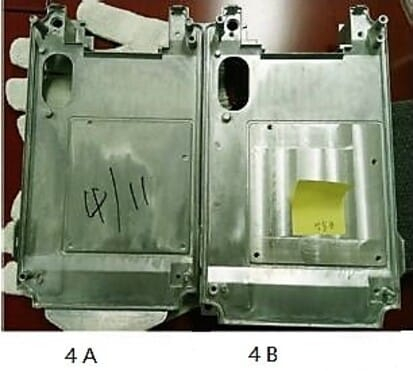

| Оксидирование Чернение | Широкое затемнение (рис. 4A, 4B) | Воздействие воздуха, окисляющего незащищенные поверхности, усугубленное плохой упаковкой |

| Черные пятна | Разрозненные, глубокие точки (рис. 5) | Загрязнители воздуха в мастерской (например, масляный туман), вызывающие окисление |

| Месторождения углерода | Грубые, темные отпечатки (рис. 6, 7) | Сгоревшие остатки от запекания нечистых веществ на формах |

Рис.1

Рис.2

Рис.4

Выявление этих закономерностей - шаг первый: каждая из них связана с ошибкой в процессе, которую мы можем устранить.

Часть 2: Почему все хуже, чем вы думаете

Последствия дефектов

Почернение - это не просто поверхностная царапина. Масляный дым, просачивающийся в жидкость сплава, может образовывать внутренние пустоты или шлак, снижая прочность (например, с 280 МПа до уровня ниже спецификации).1. Для дорогостоящих деталей это чревато поломкой, переделкой или подрывом репутации. Упорное внутреннее окисление даже противостоит дробеструйной обработке, оставляя инженерам головоломку, которую трудно разгадать.

Что движет им?

Перегрузка масла в перфораторе

Избыток масла сгорает в камере сгорания неравномерно, выбрасывая дым и углерод, которые затемняют детали вблизи затвора.Ошибки агентов по освобождению

Толстые слои или высокие концентрации (>1:100) превращаются в дым при температуре выше 240°C, покрывая формы и отливки.Скопление углерода

Нечистые агенты оставляют остатки, которые обугливаются на формах в горячих зонах (≥220°C), оставляя грубые следы.Влагостойкость

Мокрые формы выделяют кислород при высокой температуре, окисляя сплав до темных пятен.Складские приспособления

Влажность сильно сказывается - 10 дней в открытой мастерской по сравнению с 35 днями в герметичной упаковке показывают разительную разницу.

Часть 3: Устранение чернения литья под давлением навсегда

Практичные решения, продуманная точность

Решение проблемы почернения похоже на настройку двигателя - отрегулируйте топливо, подстройте фазы газораспределения, и вы снова будете контролировать ситуацию. Вот как изгнать эти дефекты:

Масло для перфоратора

- Уменьшайте до тех пор, пока край литника не останется чистым, а чернение не будет ограничено поверхностью пуансона.

- Для уменьшения дыма используйте водорастворимые масла с низким содержанием графита.

- Распыляйте масло вне камеры или после выстрела, удаляя излишки струей воздуха.

Агенты освобождения

- Для минимального дыма выбирайте термостойкие средства в разведении 1:120-150.

- Нанесите тонкий и ровный слой, высушите сжатым воздухом, чтобы удалить влагу.

- Смешайте с очищенной водой, чтобы избежать ионов, усиливающих окисление.

Укрощение плесени

- Отполируйте формы, чтобы удалить налет углерода (например, наждачной бумагой).

- Температура крышки ниже 240°C при дополнительном потоке охлаждающей воды.

- Нагревайте низкие зоны (>160°C) для быстрого испарения влаги.

Перепроектируйте формы с умом

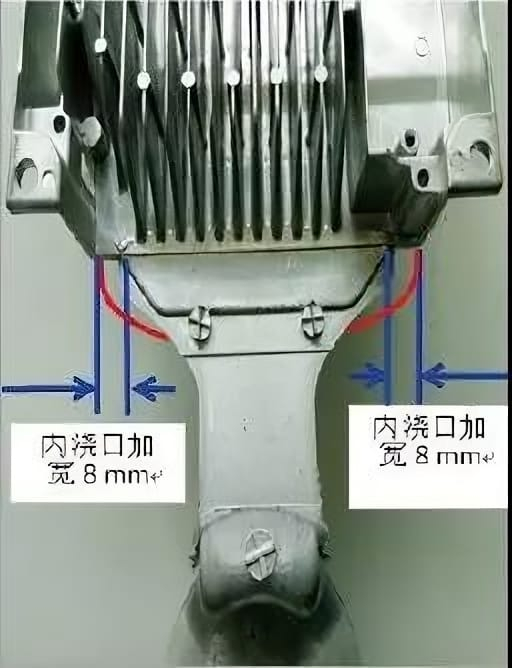

- Добавьте ворота и вентиляционные отверстия, чтобы ускорить заполнение и выпустить дым - например, ребра радиатора очистились после установки ворот (рис. 14)2.

- Переливные отверстия для лучшей вытяжки.

Детали щита после литья

- При хранении в сухом помещении герметизируйте влагопоглотителями.

- Замените мокрый картон на пластиковую упаковку.

Материальные вопросы

Сплавы различаются по устойчивости к окислению. Например, ENAC-434000 чернеет сильнее, чем ADC12, что обусловлено его химическим составом3. Правильный выбор сплава - или добавление 0,1-0,3% фторалюмината натрия во время рафинирования - может снизить риск обесцвечивания.

Заключение: От недостатков к безупречности

Почернение отливок происходит из-за масляного дыма, ошибок в работе пресс-формы и проблем с хранением. Точная настройка масла для пуансонов, разделительных агентов и конструкции пресс-формы позволит вам устранить эти дефекты и получить детали с высокими эксплуатационными характеристиками. Речь идет не только об устранении недостатков, но и о создании доверия к каждой отливке.

Я Шон из компании YG Die Casting, которая уже более 20 лет занимается литьем под давлением потребительского класса и производит потрясающие детали из цинка, алюминия и сплавов. Не стесняйтесь обращаться к нам - мы повысим ценность вашей продукции и с радостью свяжем вас с экспертами по производству в других областях!

Сноски

Прочность сплава Воздействие - Внутренние дефекты могут снизить прочность на разрыв до 15%.↩

Кейс по проектированию пресс-форм - Регулировка затвора уменьшает почернение на 90% при испытаниях теплоотвода.↩

Скорость окисления сплавов - Химический состав влияет на восприимчивость к почернению.↩