Оптимизированная конструкция пресс-формы для литья под давлением нижнего блока цилиндров из алюминиевого сплава в автомобильных двигателях

Принципы: Критическая роль высокопроизводительных форм для литья под давлением

Нижний блок цилиндров, жизненно важный компонент двигателя, напрямую влияет на производительность и облегчение автомобиля. Алюминиевые сплавы, обладающие низкой плотностью, высокой прочностью и отличной литейной способностью, идеально подходят для этих целей. Однако сложная структура нижнего блока цилиндров - с переменной толщиной стенок, интегрированными чугунными вставками и жесткими требованиями к прохождению масла - требует усовершенствованной конструкции пресс-формы. Оптимизация должна учитывать плохое течение расплава, внутренние дефекты (например, пористость, усадку) и прочность стержня, чтобы обеспечить качество деталей и эффективность производства.

Проблема: Технические проблемы при литье под давлением нижнего блока цилиндров

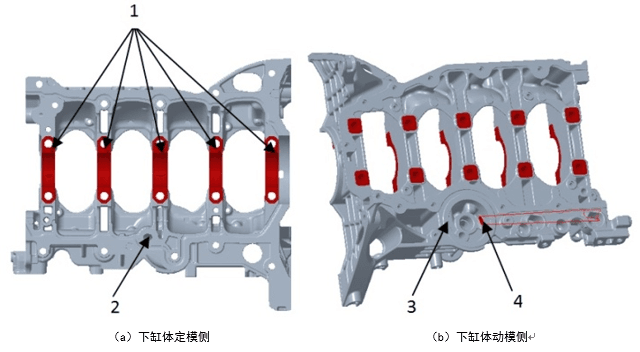

Новый нижний блок цилиндров (390 мм × 350 мм × 170 мм, средняя толщина стенок 7 мм, вес 6,05 кг, сплав A380) включает в себя пять чугунных вкладышей и высокоточные масляные каналы, что создает значительные трудности при отливке:

- Неравномерная толщина стенок и проблемы с потоком: Толщина стенок варьируется от 2 мм (тонкие участки) до 22 мм (толстые участки), что приводит к неравномерной температуре формы и препятствует течению и подаче расплава.

- Вставить Риск разделения: Пять чугунных вставок (общий вес 7,41 кг) должны прочно сцепляться с алюминием, но перепады температур и несоосность чреваты отслоением.

- Внутренние дефекты: Поверхность крепления фильтра и масляные каналы требуют скорости утечки менее 2 мл/мин при давлении 0,29 МПа, однако в толстых секциях происходит захват газа и усадка.

- Повреждение ядра: Сердечник для прохода масла II, подвергающийся высокоскоростному воздействию расплава, склонен к разрушению или выгоранию, что сокращает срок службы пресс-формы.

Традиционные конструкции пресс-форм не могут удовлетворить эти требования, что требует целенаправленного совершенствования.

Подход: Оптимизированные решения по проектированию пресс-форм

1. Усовершенствования системы стробирования

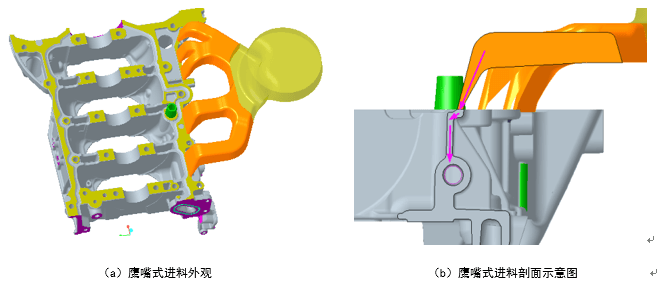

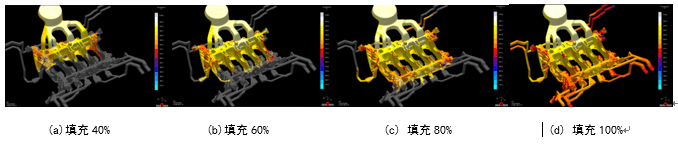

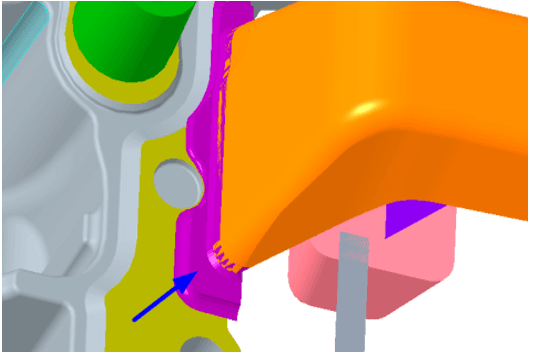

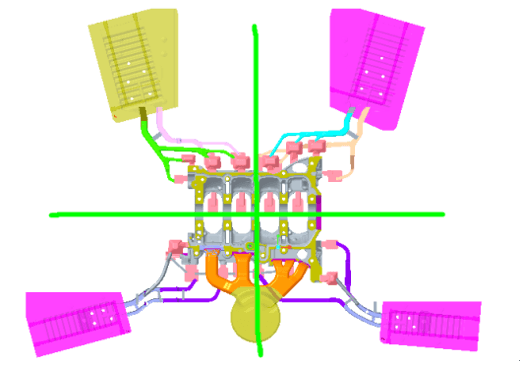

Для повышения качества на поверхности фильтра и в масляных каналах используется односторонняя литниковая система "соколиный клюв" (см. рис. 1). Она плавно направляет расплав к основанию подвижной стороны формы, снижая турбулентность и способствуя отводу газов. Моделирование (см. рис. 2) подтверждает плавное заполнение от подвижной до неподвижной стороны формы, что соответствует проектным целям. Противосъемная бобышка высотой 2 мм и шириной 2 мм на литнике (см. рис. 3) предотвращает скалывание материала. Система перелива и вытяжки с зубчатыми охлаждающими отверстиями на четырех концах зон (см. рис. 4) в сочетании с вакуумной системой снижает пористость до уровня менее 0,15%, решая проблему захвата газа в толстых тонких соединениях.

Рисунок 1: Схема конструкции затвора Falcon-Beak, оптимизирующая направление потока расплава

Рисунок 2: Моделирование заполнения неподвижной и подвижной сторон пресс-формы, подтверждающее плавное заполнение

Рисунок 3: Противоразрушающий бобышка Falcon-Beak Gating Structure на литнике

Рисунок 4: Система перелива и вытяжки с зубчатыми охлаждающими вентиляторами на четырех концах зоны

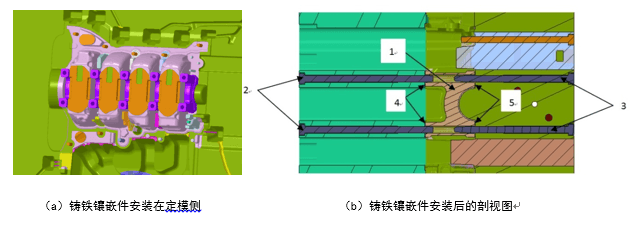

2. Оптимизация установки чугунной вставки

Пять чугунных вставок размещаются на неподвижной стороне пресс-формы через сквозные отверстия (односторонний зазор 0,17 мм, коническая направляющая), а стержни со стороны подвижной пресс-формы вставляются на глубину 2 мм (зазор 0,025 мм, см. рис. 5). Предварительно нагретые до 230 ℃ вставки выравниваются с температурой пресс-формы (150-200 ℃ после напыления), предотвращая разделение из-за термического несоответствия. Испытания подтвердили прочное соединение без ослабления или трещин.

Рисунок 5: Схема установки чугунной вставки, расположение корпуса и конструкция посадки

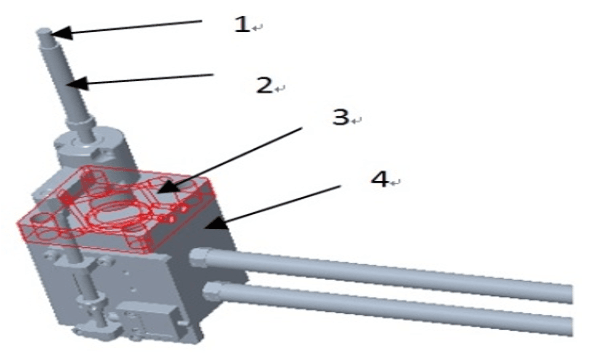

3. Решения проблем с усадкой и сердцевиной

- Масляный проход I Экструзионная конструкция: Экструзионный штифт Φ12 мм (ход 20 мм) с цилиндром Φ80 мм и охлаждающей пластиной (см. рис. 6) нацеливается на участок толщиной 22 мм, устраняя усадку. Полученное кольцо обрабатывается, обеспечивая внутреннюю целостность.

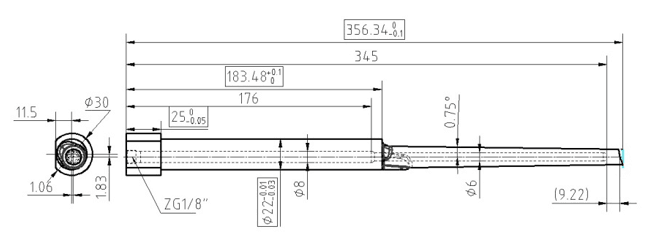

- Усиление сердечника Oil Passage II: Высокопрочный материал YXR33/W360 (HRC 52-54) с плазменной обработкой Dura-AR (HV 3600) и ультрахолодным отверстием Φ6 мм (давление воды 1,5 МПа, см. рис. 7) повышает ударопрочность и теплостойкость, сводя к минимуму выгорание.

Рисунок 6: Диаграмма структуры экструзии, демонстрирующая решение для усадки

Рисунок 7: Схема конструкции сердечника Oil Passage II, повышающая долговечность

Реферат: Результаты проектирования и практическая ценность

Оптимизированная конструкция формы заметно улучшает качество литья:

- Улучшенная формуемость: Соколиное клювовидное литье и зонированная вытяжка снижают пористость до <0,15%, без поверхностных дефектов после обработки.

- Внутреннее соответствие качеству: Экструзия и ультрахолод устраняют усадку, что позволяет достичь утечки масла <2 мл/мин.

- Стабильность производства: Надежная установка вставки и увеличенный срок службы сердечника, с небольшими корректировками охлаждения для решения проблемы холодного отключения в хвостовой части.

Испытания на станке UBE 16500 kN с приведенными ниже параметрами (табл. 1) дали стабильные результаты, соответствующие техническим стандартам после механической обработки. Данная конструкция представляет собой практический образец для серийного производства сложных алюминиевых нижних блоков цилиндров, способствующий облегчению двигателя.

Таблица 1: Параметры пробного литья под давлением

| Параметр | Значение |

|---|---|

| Длина камеры | 760 мм |

| Медленная скорость | 0,2 м/с |

| Высокая скорость | 4,5 м/с |

| Давление впрыска | 58 МПа |

| Время пребывания | 22 s |

| Температура расплава | 650 ℃ ±10 ℃ |