Изучение стратегий проектирования пресс-форм: Пример безеля смарт-часов

Безели для смарт-часов - это не просто стильный элемент, они требуют точности и долговечности, поэтому проектирование литейной формы является важнейшим этапом. Цинковый сплав, обладающий прекрасными литейными свойствами и прочностью, является самым популярным материалом для изготовления этих компонентов. Давайте рассмотрим реальный пример безеля для смарт-часов, чтобы разобраться в таких распространенных проблемах литья под давлением, как пористость и проблемы выталкивания, и понять, как продуманные конструкторские решения могут проложить путь к практическим решениям.

Проблема: Что происходит при литье под давлением?

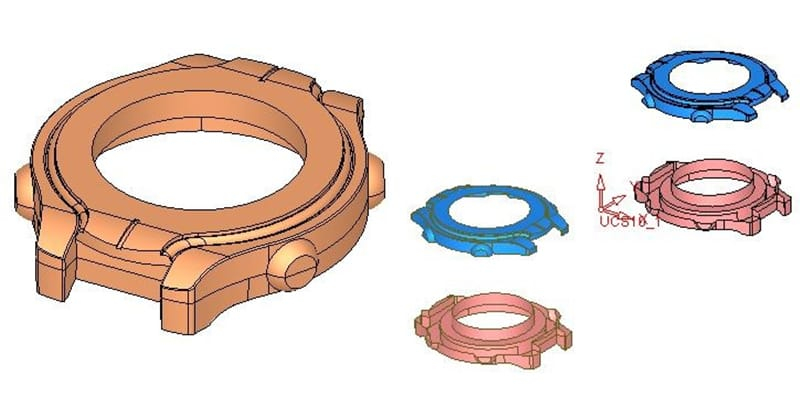

Представьте себе безель смарт-часов: 5,1 см³ цинкового сплава, стенки толщиной от 1,5 мм до 3 мм и две пары симметричных боковых ушек. В процессе производства возникли сложности:

- Дефекты пористости при литье под давлением: Неровные стены означают неравномерное заполнение, а испытания показали, что уровень пористости составляет 0,12% - достаточно, чтобы испортить качество поверхности и прочность.

- Головные боли при выбросе: Такие ушки обычно требуют использования механизма с боковым сердечником, что повышает сложность, стоимость и риск появления царапин.

- Сжатие времени и точности: Клиентам требовалась быстрая доставка и точность ±0,05 мм, что выходило за рамки возможностей традиционных методов.

Эти проблемы были связаны с тем, что конструкция пресс-формы не соответствовала потребностям детали, что требовало более разумного подхода.

Подход: Составление индивидуального плана дизайна

Вместо того чтобы полагаться только на инструменты, команда сосредоточилась на особенностях детали и реалиях производства. Вот как они составили план исправления:

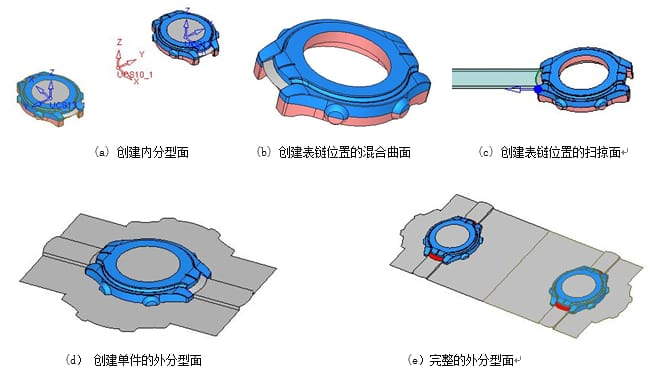

- Выбор поверхности раздела: Симметрия по осевой линии ушка, конусность 2° на обеих половинках позволили создать изогнутую поверхность разбора - боковые сердечники не потребовались.

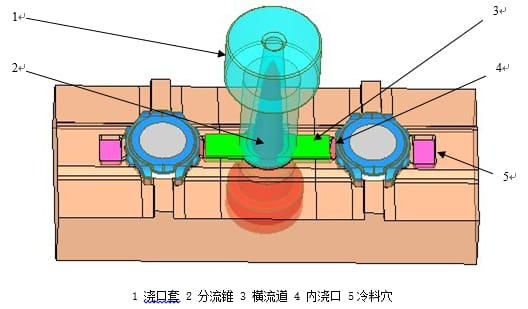

- Стратегия управления: Двухсторонняя установка обеспечивает равномерное наполнение для уменьшения усадки и пористости.

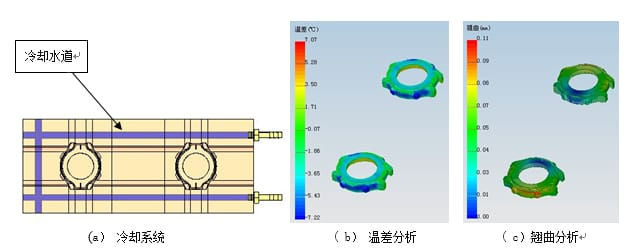

- Охлаждающая компоновка: Удачно расположенные каналы обеспечивают стабильное затвердевание, предотвращая коробление.

- План катапультирования: Сбалансированная система, предназначенная для чистого освобождения деталей.

Они выбрали установку с 1 формой и 2 полостями со стандартной базой 2330: 50 мм подвижная плита, 70 мм неподвижная плита, высота стяжки 80 мм, зазоры между закрытиями 0,5 мм.

Методы: Превращение идей в результаты

Борьба с пористостью

Пористость в 0,12% была вызвана неравномерным потоком и захваченными газами. Двухсторонняя система затворов сгладила ситуацию, при этом площадь внутреннего затвора рассчитывается как F_inner = V/T (5,1 см³ ÷ 1,5 с = 0,31 см² на полость). В паре с литником площадью 0,37 см² соотношение составило 2,60:2,42:1. Результат? Пористость упала ниже 0,05%, а поверхности засияли.

Альт: Система литья под давлением для безеля смарт-часов с двухсторонней подачей

Облегчение выброса

Отказ от бокового сердечника в пользу изогнутой поверхности раздела позволил снизить сложность на 20% и свести к нулю количество царапин, сократив время выброса на 15%. Конусность ушка позволила добиться идеального результата.

Альт: Изогнутая поверхность раздела в литейной форме для безеля смарт-часов

Повышение скорости и точности

Продуманная конструкция, подкрепленная моделированием, позволила сократить цикл на 30% - три недели от эскиза до испытания. Точность деталей составила ±0,04 мм, а коробление в районе ушек - 0,11 мм. Каналы охлаждения (шириной 6 мм, 15 мм от полости) поддерживали разницу в 3°C, а 10 выталкивающих штифтов (по 2 мм каждый) и 4 толкающих стержня обеспечивали безупречное извлечение.

Альт: Схема литья под давлением для охлаждения безеля смарт-часов с контролем температуры

Заключение: Уроки, которые стоит сохранить

Этот проект безеля показывает, что дизайн пресс-формы процветает благодаря решениям, основанным на деталях. Упростите симметрию, обеспечьте точность литников, синхронизируйте охлаждение с выталкиванием - и у вас есть победитель. Безели из цинкового сплава получились гладкими, точными и быстро запущенными в производство. Эту схему стоит применить к любой сложной детали, изготовленной методом литья под давлением.

Таблица результатов

| Параметр | Значение |

|---|---|

| Объем детали | 5,1 см³ |

| Площадь внутренних ворот (на полость) | 0,31 см² |

| Площадь носика | 0,37 см² |

| Диаметр канала охлаждения | 6 мм |

| Расстояние от стены с полостями | 15 мм |

| Разница температур | 3°C |

| Максимальная деформация | 0,11 мм |