Как оптимизировать низкоскоростные параметры при литье под высоким давлением для масляных радиаторов EV для уменьшения дефектов

Принципы: Низкоскоростная настройка - ключ к качеству литья под давлением

При литье алюминиевых сплавов под высоким давлением низкоскоростная фаза (0,1-0,5 м/с) оказывает решающее влияние на качество деталей. Чрезмерная скорость вызывает турбулентность расплава и захват газов, а недостаточная скорость приводит к холодным выключениям и плохой формовке. Идеальный низкоскоростной процесс предполагает постоянное или постепенное ускорение продвижения расплава, чтобы избежать турбулентности, минимизировать содержание газов и обеспечить плавный выход из полости. Традиционно настройка методом проб и ошибок не отличается точностью, что увеличивает количество брака и удлиняет сроки разработки. В данном исследовании используется масляный радиатор EV для изучения оптимизации параметров низкой скорости с помощью моделирования, при этом основное внимание уделяется основным принципам и обоснованию.

Проблема: несбалансированные настройки низкой скорости вызывают дефекты литья под давлением

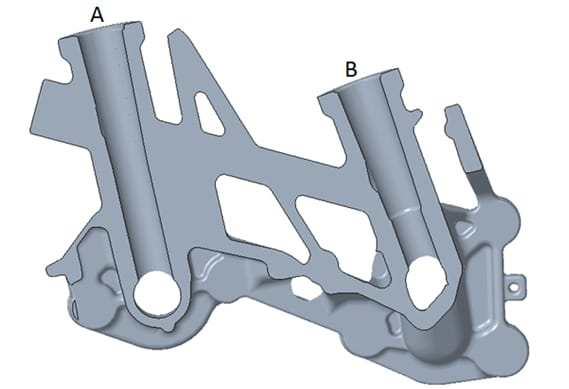

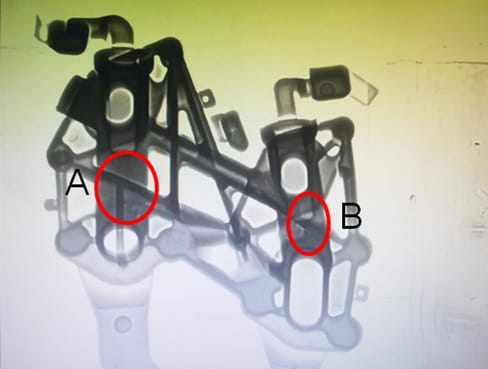

Масляный радиатор (155 мм × 136 мм × 45 мм, вес 0,463 кг, AlSi9Cu3) имеет сложную геометрию с длинными предварительно отлитыми масляными каналами (A: 81 мм, B: 62 мм) и толщиной стенок от 3 до 15 мм. Она требует бездефектной поверхности (без холодных замыканий и пузырей), внутренней пористости, соответствующей уровню 2 стандарта ASTM E 505, и скорости утечки <5 мл/мин при давлении 620±10 кПа. Опытные регулировки на низких скоростях часто приводят к пористости в масляных каналах, большому количеству брака и длительной разработке, что требует применения систематического подхода.

Подход: Обоснование и проверка корректировок на низких скоростях

1. Основы деталей и процессов

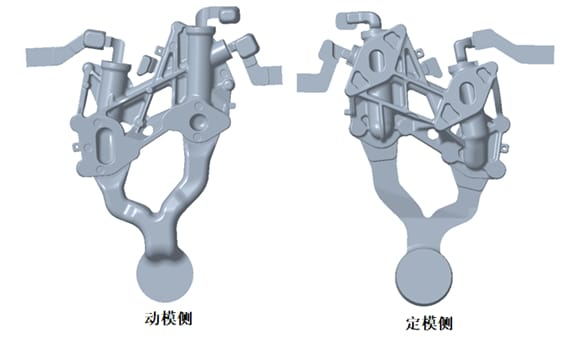

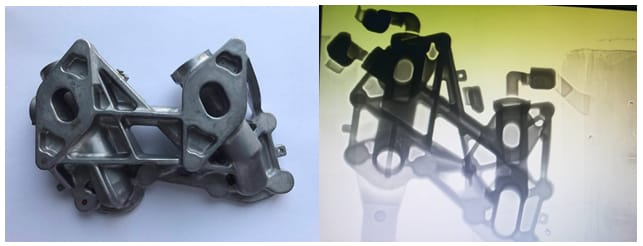

Полная отливка масляного радиатора, включая затвор и перелив (см. рис. 1), имеет вес заготовки 0,463 кг и вес системы 0,252 кг. В поперечном сечении (см. рис. 2) видны замысловатые масляные каналы. Технологические параметры включают машину для литья под давлением 4000 кН, температуру заливки 660 ℃, температуру формы 150 ℃, температуру камеры 180 ℃, длину камеры 395 мм, давление литья 78 МПа, высокоскоростной переключатель на 237 мм и высокую скорость 4 м/с.

Рисунок 1: Полная схема отливки масляного радиатора, показывающая расположение заслонок и перелива

Рисунок 2: Вид в поперечном сечении масляного радиатора, подчеркивающий структуру масляного канала

2. Процесс оптимизации параметров низких скоростей

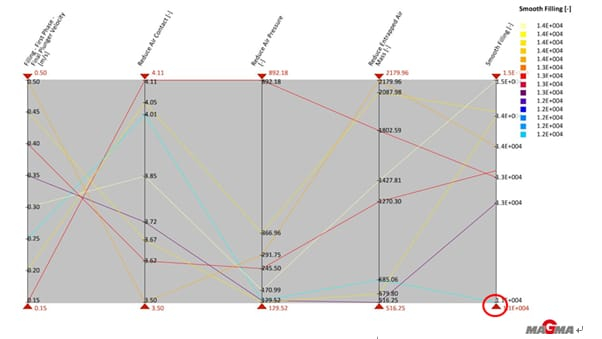

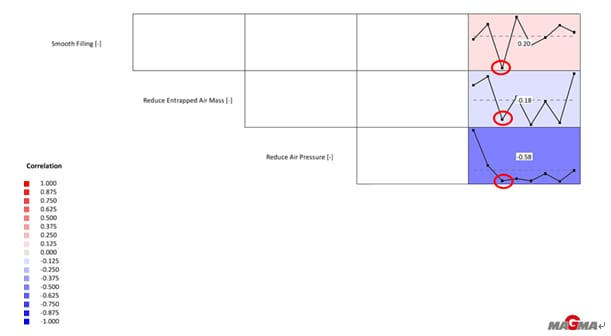

- Цели оптимизации: Уменьшает давление воздуха, минимизирует захват газа и повышает плавность заполнения (более низкие значения указывают на лучшую стабильность потока).

- Диапазон параметров: Низкие скорости от 0,15-0,5 м/с, ступенчатая скорость 0,05 м/с, выход 8 схем.

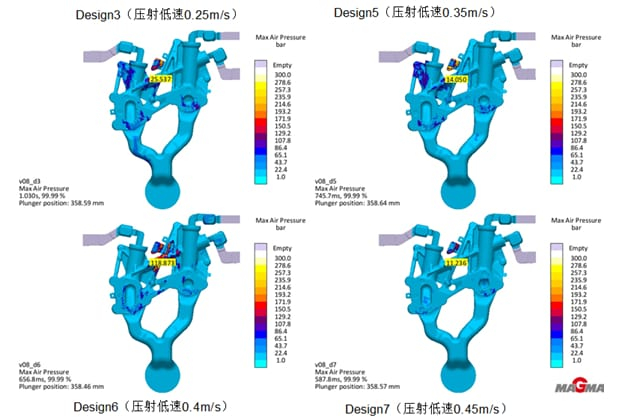

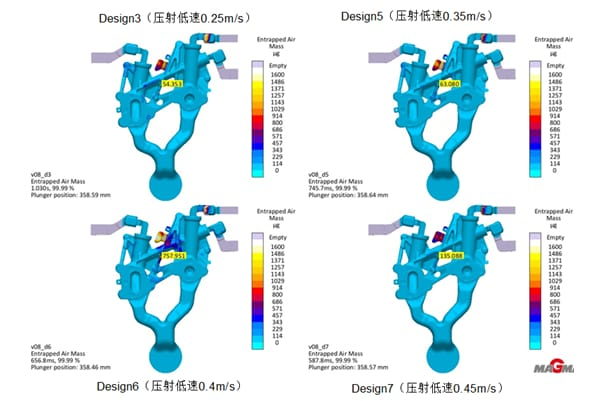

- Моделирование экранирования: Выделяются четыре схемы: 0,25 м/с (проект 3), 0,35 м/с (проект 5), 0,40 м/с (проект 6) и 0,45 м/с (проект 7).

- Подробная оценка:

- Давление воздуха (см. Рисунок 5): Design3 при 2,554 МПа, Design5 при 1,405 МПа, Design6 при 11,887 МПа (наихудший вариант), Design7 при 1,124 МПа. Высокое давление Design6 исключает его.

- Улавливание газа (см. Рисунок 6): Дизайн3 - 54,35 мкг, Дизайн5 - 63,08 мкг, Дизайн6 - 757,95 мкг (худший вариант), Дизайн7 - 135,09 мкг. Design3 и Design5 превосходят друг друга.

- Тенденции гладкости (см. рис. 3 и 4): Design3 обеспечивает наилучшую стабильность потока (наименьшее значение гладкости).

- Логика выбора: Design3 (0,25 м/с) сочетает в себе низкое давление, минимальный захват и оптимальную плавность хода, что делает его лучшим выбором.

Рисунок 3: Кривая комплексного показателя, оценка тенденций плавности

Рисунок 4: График тренда комплексного показателя, анализ влияния параметров

Рисунок 5: Распределение давления воздуха в схемах-кандидатах, сравнение уровней давления

Рисунок 6: Распределение улавливания газа в схемах-кандидатах, подчеркивающее различия в улавливании

3. Пробная валидация

При использовании скорости 0,25 м/с (Design3) опытные отливки не имеют поверхностных холодных выступов, а рентгеновские снимки (см. Рисунок 7) указывают на пористость <0,1% в масляных каналах и общее количество брака 3% (см. Рисунок 8). Другие скорости (например, 0,40 м/с) приводят к заметной пористости в масляных каналах (см. рис. 9), что подтверждает оптимальность скорости 0,25 м/с.

Рисунок 7: Пробная деталь и рентгеновское изображение, демонстрирующее качественные результаты

Рисунок 8: Таблица учета дефектов, документирование количества брака

Рисунок 9: Рентгеновский снимок пробных дефектов, показывающий пористость в неоптимальных схемах

Реферат: Основные принципы и преимущества низкоскоростной оптимизации

Данное исследование устанавливает принцип низкоскоростной настройки для литья под высоким давлением: необходимо добиться низкого давления воздуха, минимального захвата газа и высокой плавности потока в пределах 0,1-0,5 м/с, отдавая приоритет стабильности. Для масляного радиатора 0,25 м/с позволило снизить количество брака до 3%, пористость до <0,1%, сократить время разработки на ~25% и снизить затраты на 15%. Этот подход, основанный на данных, заменяет догадки, стабилизирует процессы и предлагает надежную основу для сложных литых деталей.