Оптимизация литья под давлением для передних крышек двигателя из алюминиевого сплава: Практическое исследование

Стремление автомобильной промышленности к созданию более легких транспортных средств сделало алюминиевые сплавы краеугольным камнем современного машиностроения, особенно для таких компонентов, как передние крышки двигателя. Благодаря низкой плотности, отличным тепловым свойствам и надежным фрикционным характеристикам такие сплавы, как AlSi9Cu3, отлично подходят для этих целей. Но превращение этих преимуществ в бездефектные отливки - задача, которую стоит решить. В данном примере рассматривается оптимизация процесса литья под давлением передней крышки двигателя из алюминиевого сплава, раскрываются такие проблемы, как усадка, пористость и концентрация напряжений, и выясняется, как разумные корректировки изменили ситуацию.

Проблема: проблемы литья под давлением

Изображение передней крышки двигателя: 470 мм на 310 мм на 105 мм, весом 3,4 кг. Средняя толщина стенок составляет скромные 3,3 мм, но в ключевых местах - в местах крепления - она достигает 26 мм. Добавьте сюда лабиринт отверстий под болты и усиливающие ребра, и вы получите деталь, которая настолько же сложна, насколько и важна. На ранних этапах производства были выявлены некоторые упрямые недостатки:

- Дефекты усадки и пористости: Переход от стенок толщиной 3,3 мм к 26 мм означал замедление охлаждения в толстых зонах, что способствовало появлению усадочных полостей и пористости. Первоначальное моделирование показало неравномерную плотность - тревожный сигнал для качества.

- Концентрация напряжения: Такое резкое изменение толщины привело к появлению очагов напряжения, что грозило деформацией и проблемами с посадкой в дальнейшем.

- Преодоление трудностей: В толстых секциях наблюдалось вялое течение металла, задерживался воздух и повышался процент брака. Процесс требовал переосмысления.

Эти заминки сводились к несоответствию между первоначальной настройкой и сложной конструкцией детали. Что-то должно было измениться.

Подход: Составление индивидуального плана оптимизации

Вместо того чтобы заклеивать симптомы пластырем, команда внимательно изучила структуру детали и производственные реалии. Стратегия была сосредоточена на трех основных направлениях:

- Реконструкция системы ворот: Настройте вход металла, чтобы сбалансировать поток через тонкие и толстые зоны.

- Локальное усиление охлаждения: Ускорьте затвердевание в проблемных местах, чтобы избежать дефектов.

- Параметр Точность: Точная настройка параметров для бесперебойного, повторяющегося процесса.

Учитывая проверенную литейную способность AlSi9Cu3 и мощную машину для литья под давлением с усилием 12 500 кН, план опирался на моделирование для проверки и уточнения каждого шага.

Методы: Превращение проблем в решения

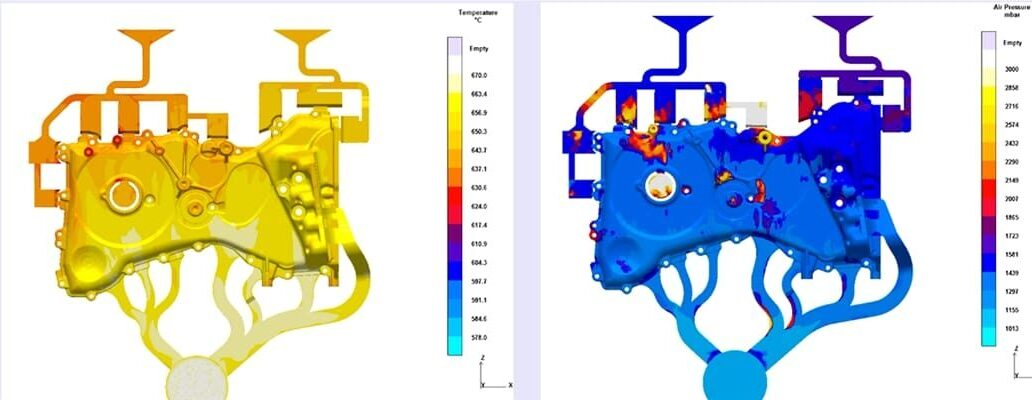

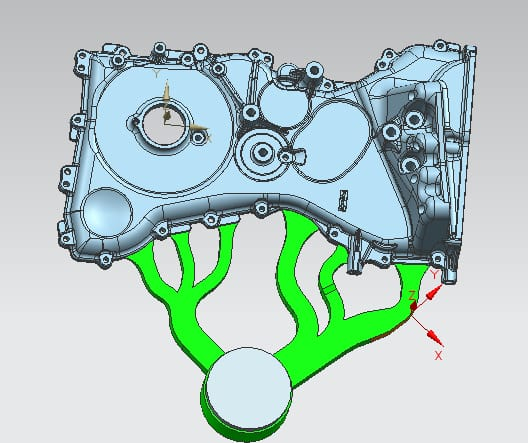

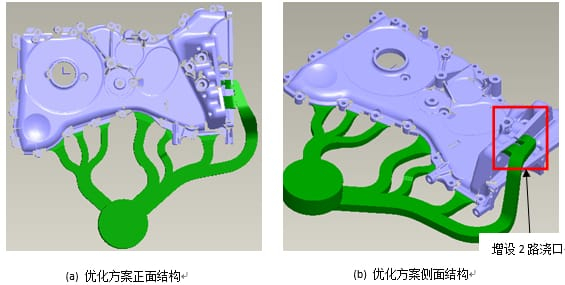

Пересмотр системы прохода

В качестве отправной точки была выбрана 6-затворная, 2-разветвленная литниковая система - металл вытекал из литниковой чашки, разделялся на два пути и поступал через шесть внутренних затворов в полость (см. рис. 2). Выглядело это солидно, но моделирование рисовало мрачную картину: зоны толщиной 26 мм заполнялись слишком медленно, оставляя воздушные карманы. Как исправить ситуацию? Добавить два дополнительных затвора в эти толстые участки, увеличив скорость потока там, где это было наиболее важно.

Чтобы сгладить подачу на крутом перепаде у основания, был добавлен слайдер (рис. 5). Результат был поразительным: время заполнения сократилось с 0,076 секунды до 0,071 секунды - почти в точности с целевым значением 0,07 секунды. Поток выровнялся, газоотвод улучшился, а риски усадки и пористости резко снизились. Это было простое изменение с огромным эффектом.

Альт: Первоначальная система литья под давлением для передней крышки двигателя с 6 воротами

Альт: Оптимизированная система литья под давлением с дополнительными воротами и ползунком для передней крышки двигателя

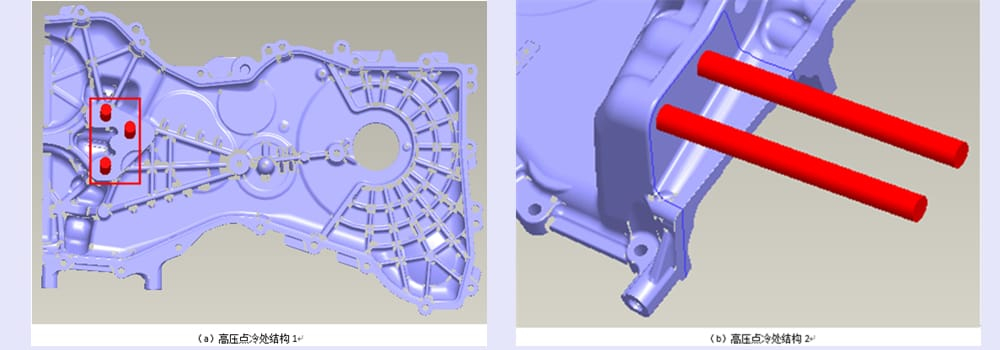

Точечное охлаждение высокого давления в помощь

Эти зоны толщиной 26 мм были настоящим кошмаром - охлаждаясь слишком медленно, они практически просили усадочных дефектов. Пришло время точечного охлаждения под высоким давлением: вода под давлением 0,2-0,3 МПа проникает в целевые керны, быстро отводя тепло. Команда выбрала для этой процедуры три жилы в толстых областях и две в зоне слайдера (рис. 7).

Почему это работает? Быстрое охлаждение блокирует затвердевание до образования дефектов, балансируя тепловой профиль пресс-формы. Моделирование показало стабильное давление газа - никаких проблем с захваченным воздухом, а охлаждение хорошо синхронизировалось по большей части детали. Результат? Меньше дефектов, более прочная пресс-форма и процесс, который выдержал тщательный контроль.

Альт: Точечное охлаждение под высоким давлением в литьевой форме для передней крышки двигателя

Набор параметров процесса

Гайки и болты подверглись тщательной обработке. Сплав заливался при температуре 670°C, форма - при 180°C. Общая масса составила 6,25 кг - 3,4 кг на отливку, 2 кг на литниковую систему и 0,85 кг на переливы. При общей проектируемой площади 1 554 см² и давлении впрыска 60 МПа (умноженном на 1,2 для безопасности) усилие запирания составило 11 180 кН - идеально для машины с усилием 12 500 кН.

Пуансон диаметром 100 мм работал на низкой скорости 0,2 м/с, затем на высокой скорости 3,5 м/с, заполняя полость за 0,07 секунды через внутреннюю зону затвора площадью 700 мм² (толщина 2,2 мм). Скорость заполнения соответствовала стандартам и находилась в "зоне Златовласки".

Пробный запуск и реальные результаты

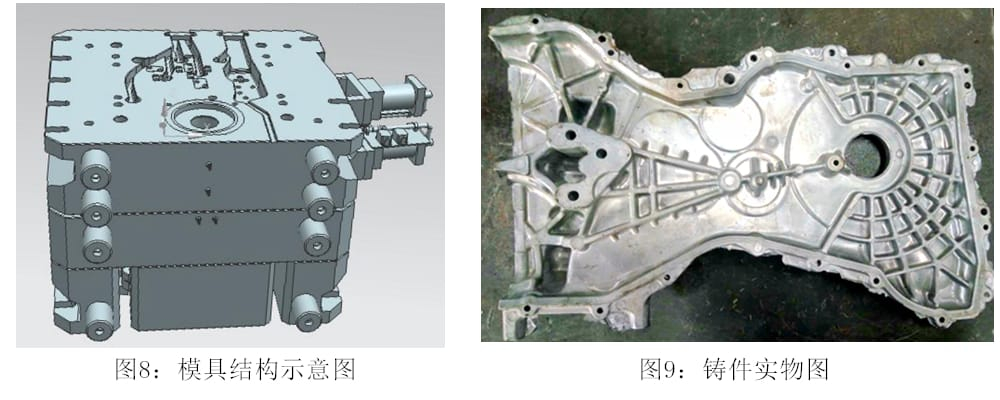

Оптимизированная пресс-форма попала в машину DCC1250T для испытания в реальных условиях. Низкоскоростной впрыск направил металл через литник и бегунки, а затем высокоскоростной - для быстрого заполнения. После заполнения в толстых зонах включилось точечное охлаждение, выравнивающее время затвердевания по всей детали. Результат? Отливка весом 3,4 кг с зеркально гладкой поверхностью, четкими краями и безупречными отверстиями под болты (рис. 9). Испытания на герметичность и прочность показали коэффициент прохождения 96% - доказательство того, что внесенные изменения оправдали себя.

Альт: Оптимизированная передняя крышка двигателя из литого алюминия с высококачественной отделкой

Заключение: Дорожная карта для овладения мастерством литья под давлением

Эта история с передней крышкой двигателя показывает, что оптимизация литья под давлением заключается в подгонке процесса к детали. Дополнительные литники сгладили проблемы с заполнением, точечное охлаждение укротило тепловые гремлины, а точные параметры привели к завершению процесса. Вознаграждение было ощутимым: меньше дефектов, более долговечная форма и готовый к производству процесс. Для всех, кто сталкивается со сложными автомобильными отливками, этот случай предлагает четкий вывод: поймите свою деталь, проверьте свои решения и дайте результатам сиять.

Таблица ключевых параметров

| Параметр | Значение |

|---|---|

| Размер детали | 470 × 310 × 105 мм |

| Вес | 3,4 кг |

| Толщина стенок | 3,3-26 мм |

| Внутренняя зона ворот | 700 мм² |

| Время наполнения | 0.071 s |

| Давление впрыска | 60 МПа |

| Давление точечного охлаждения | 0,2-0,3 МПа |

| Усилие фиксации | 11 180 кН |

| Проходной балл | 96% |