Решение проблемы пористости в фильтрах из алюминиевого сплава с помощью CAE-анализа

Аннотация

По мере того как литье алюминиевых сплавов становится все более легким и функциональным, все более сложные конструкции деталей усиливают проблемы, связанные с процессом литья под давлением. Неравномерная толщина стенок часто приводит к пористости и усадочным дефектам. В данном исследовании на примере фильтра связи используется CAE-моделирование для выявления основных причин пористости и предложения эффективной стратегии оптимизации. Результат значительно улучшает качество деталей, предлагая практические идеи для устранения дефектов в аналогичных компонентах литья под давлением и совершенствования конструкций литниковых и вентиляционных систем пресс-форм.

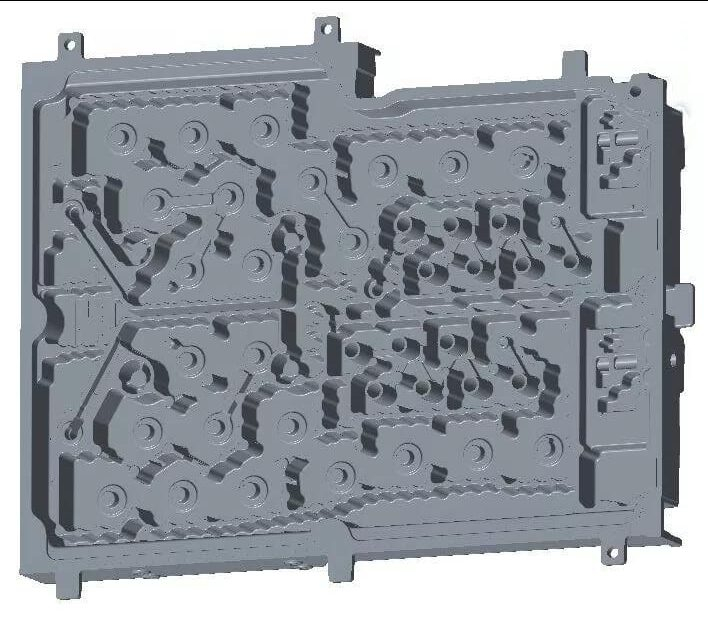

Обзор литья

Фильтр, являющийся важнейшим компонентом коммуникационного оборудования, изготовлен из алюминиевого сплава DC01 с весом отливки 3 кг. Его размеры составляют 414 мм × 333 мм × 38 мм, толщина стенок варьируется от 2 мм (минимум) до 4 мм (максимум), в среднем 3 мм. Сложный внутренний лабиринт ребер относит его к литым деталям высокой сложности. Используемый в базовых станциях мобильной связи, фильтр требует высокой внутренней плотности и качества поверхности для нанесения гальванического покрытия. Пористость может привести к образованию пузырьков на поверхности во время запекания покрытия, поэтому уменьшение количества газа во время заполнения является ключевым моментом при разработке технологического процесса.

Описание и анализ дефектов

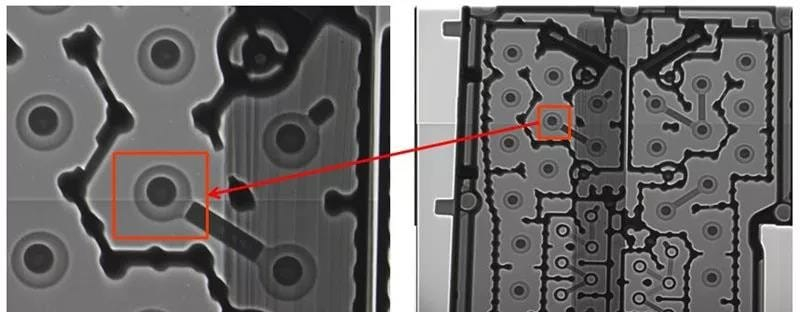

Во время опытного производства вокруг левой хвостовой стойки фильтра была обнаружена неравномерная пористость диаметром от 0,5 мм до 3 мм, выглядевшая как гладкие, круглые или овальные пустоты. Рентгеновский контроль выявил скопление пористости вблизи стойки, что привело к уровню брака 27,8%.

Структурный анализ выявил, что виной всему зазор в зоне A: он приводил к тому, что расплавленный алюминий заворачивался во время заполнения, задерживая газ и образуя поры. В отличие от этого, плавное соединение зоны B не выявило подобных проблем. Условия процесса на месте (давление, скорость) были оптимальными, что исключало ошибки в работе и указывало на конструкцию пресс-формы как на основную причину.

Моделирование и оптимизация CAE

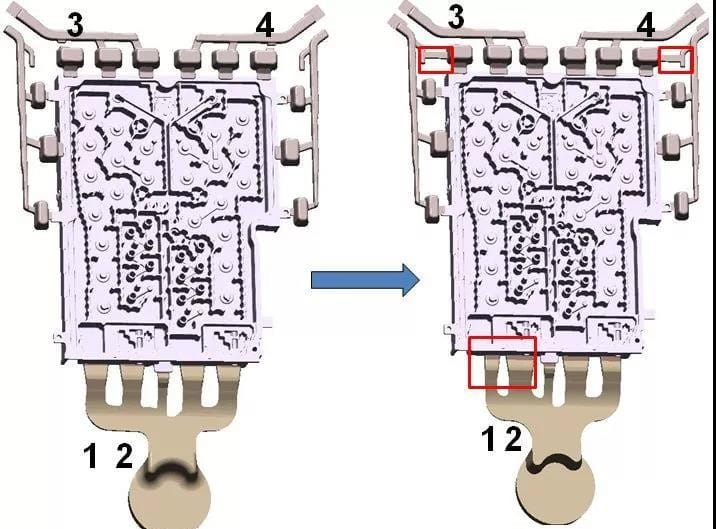

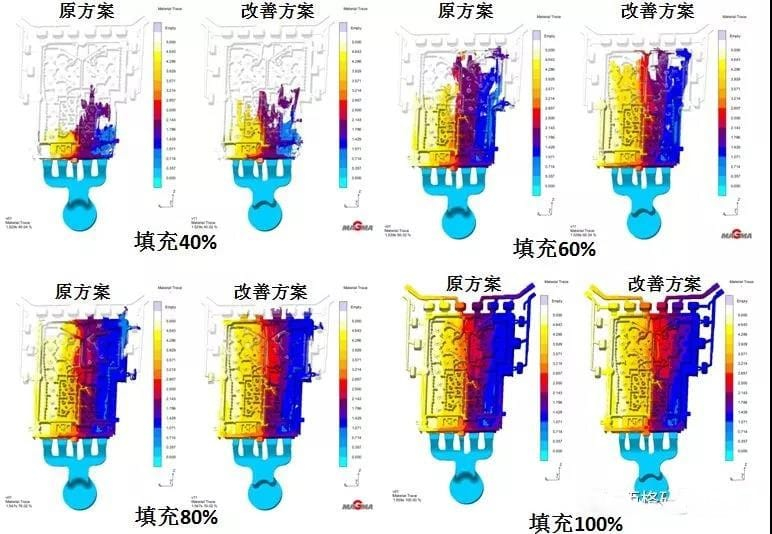

С помощью программного обеспечения MAGMA моделирование литья под давлением выявило происхождение дефекта: Затвор 1 заполнялся слишком быстро, преждевременно герметизируя шлаковую ловушку, а затвор 2 заполнялся слишком медленно, создавая дисбаланс, который задерживал газ в левом верхнем углу.

План оптимизации включал в себя:

- Регулировка ворот: Сократите вдвое ворота 1, чтобы замедлить заполнение; расширьте ворота 2 на 5 мм влево, чтобы ускорить поток, уравновешивая заполнение слева направо.

- Усиление вентиляции: Добавьте выпускные каналы в шлакоуловители 3 и 4 для улучшения отвода газов.

Моделирование после оптимизации подтвердило значительное увеличение скорости заполнения левой стороны, достижение сбалансированного потока и устранение запертого газа в верхнем левом углу.

Альт: Снимок экрана моделирования MAGMA, показывающий оптимизацию баланса заполнения и улучшение вентиляции в фильтре из алюминиевого сплава, отлитом под давлением.

Проверка улучшений

Опытное производство после оптимизации дало отличные результаты. Рентгеновский контроль показал отсутствие пористости в месте дефекта, что позволило снизить количество брака до 0%. Серийное производство, испытания образцов и отзывы клиентов подтвердили соответствие техническим стандартам, что позволило успешно провести валидацию проекта и начать полномасштабное производство. Гальванические испытания подтвердили отсутствие пузырей на поверхности, что соответствует строгим требованиям, предъявляемым к коммуникационному оборудованию.

Альт: Рентгеновское изображение оптимизированной отливки фильтра, демонстрирующее бездефектную деталь из высококачественного алюминиевого сплава.

Заключение

С помощью CAE-моделирования MAGMA в этом исследовании были выявлены основные причины пористости в фильтре из алюминиевого сплава и проведена целенаправленная оптимизация для устранения дефектов. Снизив количество брака с 27,8% до 0%, этот подход позволил не только повысить качество, но и сократить расходы на переналадку пресс-форм и сроки разработки, обеспечив значительную экономическую выгоду. Компания Shenzhen Yuge использует передовые инструменты CAE для разработки эффективных решений в области литья под давлением. Однако пористость при литье алюминиевых сплавов под давлением обусловлена множеством факторов, что требует целостного подхода в реальном производстве, объединяющего конструкцию формы, свойства материала и параметры процесса для постоянного улучшения.