Пористость в литых блоках двигателя из алюминиевого сплава: Причины и решения

Принципы формирования пористости

Пористость в отливках из алюминиевых сплавов подразделяется на два типа: осадочная пористость и пористость, связанная с осадкой. Осадочная пористость возникает из-за высоких температур плавления (>750°C), повышающих растворимость водорода в расплаве, или из-за шлакоемкого обратного материала с плохим десшлакированием. Пористость в расплаве возникает из-за недостатков технологического процесса или конструкции, таких как низкий коэффициент заполнения гильз, преждевременное высокоскоростное впрыскивание, избыток газа разделительного агента в форме или плохо продуманные системы задвижек и вентиляции, задерживающие газ в расплаве. Эти поры обычно гладкостенные и круглые, появляются на концах отливки или в сложных зонах.

Альт: Диаграмма, иллюстрирующая образование осадков и замкнутой пористости при литье алюминиевых сплавов под давлением.

Описание проблемы

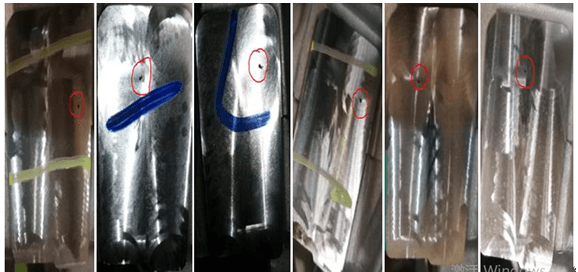

Блок двигателя из алюминиевого сплава ZL201 весом 8,5 кг, отлитый на машине Buhler с холодной камерой усилием 28 000 кН, при рентгеновском контроле и механической обработке показал случайную пористость на маркировочной поверхности. В 2017 году коэффициент брака по пористости составил 2,5%, при этом гладкие темно-серые поры угрожали герметичности и прочности, что было недопустимо по техническим характеристикам.

Альт: Рентгеновское изображение, показывающее распределение пористости на поверхности маркировки блока двигателя.

Подход к решению

Пористость зависит от качества расплава, параметров процесса и конструкции пресс-формы. Осадочную пористость можно уменьшить путем совершенствования методов плавления, а пористость, связанная с улавливанием, зависит от динамики заполнения. Стратегия включает в себя поэтапное рассмотрение параметров технологического процесса, чистоты расплава и конструкции литников для выявления и устранения ключевых причин.

Методы решения

Регулировка параметров процесса

Выпуск: Высокоскоростное впрыскивание началось при 500 мм (разумно), но сложные полости задерживали газ; температура пресс-формы после распыления составляла 120°C - ниже идеальной 160-190°C - что приводило к избытку газа высвобождающего агента.

Исправить: Задержка начала высокоскоростной печати до 510 мм, сокращение времени распыления с 1,5 до 1 с и добавление 0,5 с воздушного обдува, повышение температуры пресс-формы до 160°C.

Результат: Уровень отказов снизился с 2,5% до 2,3% - скромный прогресс.

Оптимизация процесса плавки

Выпуск: Обратный материал превысил 501ТП3Т с плохой чистотой, повышенным содержанием водорода (плотность 1,523).

Исправить: Предварительно высушенный реверс ограничен до 30%-45%, время дегазации увеличено с 260 до 300 с.

Результат: Плотность водорода упала до 0,927, что позволило снизить процент отбраковки до 2% - все еще недостаточно.

Улучшение системы ворот

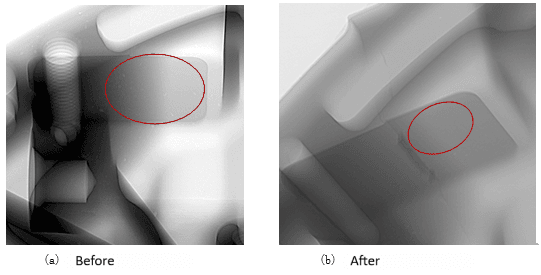

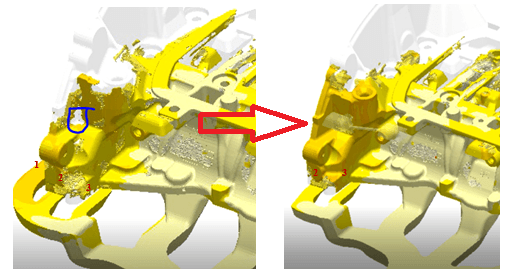

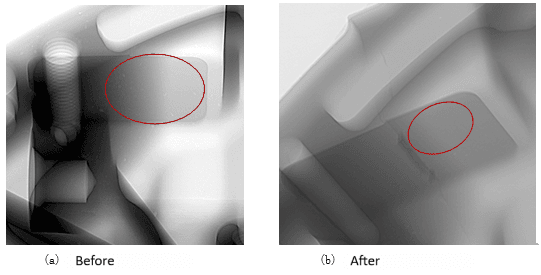

Выпуск: Конструкция литника вызывала турбулентное заполнение и захват газа на поверхности маркировки (рис. 3).

Исправить: Анализ течения в пресс-форме позволил внести изменения: уплотнить затвор 1, расширить затвор 2 на 3 мм, сузить затвор 3 на 3 мм.

Результат: Улучшенное заполнение устранило застревание (рис. 4), снизив процент брака маркировочной поверхности до 0,12%.

Альт: Анализ течения в пресс-форме, показывающий оптимизированную последовательность заполнения расплавом после регулировки литников.

Альт: Рентгеновское сравнение пористости на поверхности маркировки до и после улучшений.

Сводная таблица улучшений

| Сцена | Выявленная проблема | Принятые меры | Доля отказов |

|---|---|---|---|

| Параметры процесса | Ранняя высокая скорость, низкая температура формы | Отложенный старт, регулируемый распыл/обдув | 2.5% → 2.3% |

| Оптимизация расплава | Высокое содержание водорода в расплаве | Более чистый возврат, более длительная дегазация | 2.3% → 2.0% |

| Переделка ворот | Турбулентное наполнение | Запечатаны ворота 1, изменены размеры ворот 2 и 3 | 2,0% → 0,12% |

Заключение

Пористость в блоке двигателя возникла из-за водорода в расплаве и захвата газа во время заполнения. Первоначальные изменения в технологическом процессе и расплаве позволили незначительно снизить количество дефектов, но решающее значение имела переделка литников с помощью анализа течения в форме, что позволило сократить процент брака с 2,5% до 0,12%. Этот поэтапный подход предлагает практический образец для решения аналогичных проблем с пористостью в литье под давлением.