Пример фланца переднего масляного уплотнения

Введение

В автомобильной промышленности, литьё алюминия под давлением поставляет прецизионные детали, такие как фланец переднего масляного уплотнения, критически важные для работы двигателя. Однако дефекты пористости - газовые карманы или пустоты - часто снижают качество, что приводит к утечкам, переделкам и задержкам. Для фланца переднего сальника с годовым объемом производства более 120 000 единиц пористость в отверстии сальника коленчатого вала и на сопрягаемой поверхности масляного поддона стала причиной брака, превышающего 10%. В этой статье рассматривается, как анализ "рыбьей кости" и численное моделирование позволили решить эти проблемы, оптимизировав литьё под давлением процесс, обеспечивающий надежность и эффективность.

Отлитый из алюминия фланец переднего масляного уплотнения для автомобильных двигателей, демонстрирующий точность и легкость конструкции.

Проблема пористости при литье под давлением

Дефекты пористости в литьё алюминия под давлением возникают из-за захвата газов, усадки или плохой конструкции пресс-формы, что создает значительные проблемы при изготовлении высокоточных деталей. Фланец переднего масляного уплотнения размером 155 мм × 100 мм × 80 мм и массой 0,9 кг требует соблюдения строгих стандартов качества[^1]. Основные требования включают:

- Отверстие для сальника коленчатого вала: Поры после обработки <0,5 мм, критические для уплотнения коленчатого вала.

- Сопрягаемая поверхность масляного поддона: Отсутствие пор > 1 мм, что обеспечивает герметичность соединения.

- Общая пористость: Должен соответствовать VW50185 стандарт (пористость 1 мм)[^2].

- Проверка на герметичность: 100% детали должны выдерживать давление 0,05 МПа с утечкой <5 см³/мин.

Первоначальное производство выявило серьезные проблемы: отверстие сальника коленчатого вала имело поры до 1 мм, сконцентрированные в положении "12 часов", с пористостью 14%. На сопрягаемой поверхности масляного поддона были обнаружены удлиненные поры (до 3 мм) и рыхлые структуры, пористость составила 16%. На долю этих дефектов пришлось более 80% брака, что снизило коэффициент годности ниже 90%. Такие отказы ставили под угрозу надежность двигателя и увеличивали производственные затраты.

Почему сохраняется пористость

Пористость в литьё под давлением обусловлено сложным взаимодействием между материалом, пресс-формой и технологическим процессом. В отверстии масляного уплотнения коленчатого вала сферические поры с гладкими внутренними стенками свидетельствовали о захвате газа, а не об усадке, поскольку значительных изменений толщины стенок не было. И наоборот, на сопрягаемой поверхности масляного поддона, вблизи горячей точки толщиной 10 мм, наблюдались как газовые поры, так и дендритные усадочные пустоты, что указывает на смешанные дефекты. Эти проблемы были усугублены следующими факторами:

- Захват газа: Поток алюминиевой жидкости при высокоскоростном заполнении (40 м/с) задерживает воздух в полости формы.

- Плохая вентиляция: Недостаточные выхлопные пути не выпускали газы, особенно на дальнем конце отливки.

- Недостатки конструкции пресс-формы: Недостаточные шлакоуловители позволили газу и включениям сохраниться в критических зонах.

Если не принять меры, эти дефекты могут привести к утечке масла, поломке двигателя или дорогостоящему отзыву, что подчеркивает настоятельную необходимость в надежном решении.

Методические решения для уменьшения пористости

Для решения проблемы пористости команда использовала диаграмму "рыбьей кости" (Исикава) для выявления первопричин и численное моделирование для проверки правильности устранения. Подход был направлен на две зоны дефектов с индивидуальными улучшениями.

Шаг 1: Анализ причин возникновения дефектов

Диаграмма "рыбья кость" выявила ключевые факторы:

- Отверстие для сальника коленчатого вала: Поры образовались там, где два алюминиевых потока сходились вокруг 40-миллиметрового сердечника, задерживая газ в верхней части формы (12 часов).

- Сопрягаемая поверхность масляного поддона: Плохая вентиляция вблизи выхлопных отверстий приводила к скоплению газов, усугубляемому толстой секцией, способствующей усадке.

Микроскопический анализ подтвердил эти выводы. С помощью микроскопа AX10 Zeiss при 100-кратном увеличении в отверстии сальника коленчатого вала были обнаружены гладкие сферические поры, что исключало усадку. На поверхности масляного поддона были обнаружены смешанные поры и губчатые структуры вблизи резьбового отверстия M6, что указывает на наличие горячей точки.

Шаг 2: Оптимизация отверстия под сальник коленчатого вала

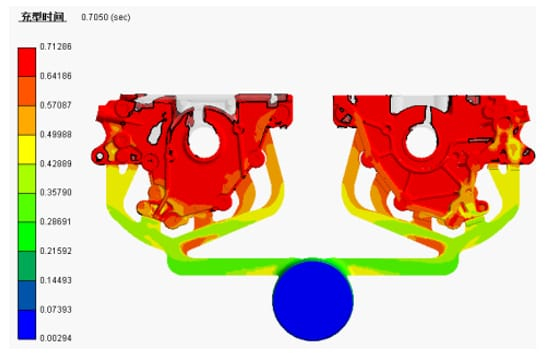

Моделирование показало, что алюминиевые потоки последовательно обволакивают ядро, встречаясь в верхней части и захватывая газ. Чтобы решить эту проблему:

- Добавлена шлакоуловитель: Коническая шлакоуловительница (диаметр 30 мм, глубина 15 мм, осадка 25°) была помещена в положение "12 часов", с отверстием 2 мм для улавливания газа и включений.

- Валидация моделирования: Моделирование после модификации показало, что газ перенаправляется в ловушку, снижая пористость.

Численное моделирование течения алюминия при литье под давлением, оптимизация управления пористостью для фланца переднего сальника.

Шаг 3: Улучшение поверхности сопряжения масляного поддона

Поверхность масляного поддона страдала от недостаточной вентиляции. Первоначальная площадь выхлопа 30 мм² была недостаточной для объема полости 700 см³. Расчеты показали необходимость большей мощности, предполагая скорость выхода газов 200 м/с[^3]. Устранение проблемы включало в себя:

- Модернизированная конструкция выхлопной системы: Заменили щелевые вентиляционные отверстия на конструкцию типа "стиральная доска", увеличив площадь поперечного сечения до 110 мм².

- Дополнительный вакуумный помощник: Пока не реализовано, вакуумное литье под давлением могло бы еще больше улучшить результаты, если позволит бюджет.

Шаг 4: Контроль процессов и материалов

Для изготовления детали использовался сплав AlSi9Cu3(Fe) (DIN EN 1706), который ценится за свою текучесть и низкую усадку[^4]. Ключевые параметры процесса включали:

| Параметр | Значение |

|---|---|

| Скорость впрыска | 40 м/с |

| Время заполнения | 70 мс |

| Температура пресс-формы | 180-220°C |

| Усилие фиксации | 9 000 кН (ZDC900) |

Рентгеновский контроль (XG-160S) и металлографические испытания обеспечили соответствие требованиям VW50185 пост-оптимизация.

Результаты и валидация

После модификации форма была испытана на машине для литья под давлением ZDC900. Результаты оказались преобразующими:

- Отверстие для сальника коленчатого вала: Рентгенограмма показала отсутствие пор >0,5 мм; пористость снизилась до 4%.

- Сопрягаемая поверхность масляного поддона: Поры устранены, пористость снижена до 4,5%, без усадочных пустот.

- Проходной балл: Улучшение с <90% до 96%, сокращение затрат на металлолом на 12%.

- Проверка на герметичность: Все детали прошли испытание на давление 0,05 МПа с утечкой <5 см³/мин, что соответствует требованиям VW50185 требования.

Рентгеновское изображение оптимизированной детали из алюминиевого литья под давлением, показывающее отсутствие пористости в отверстии сальника коленчатого вала.

Заключение

Сочетая анализ "рыбьей кости", численное моделирование и целенаправленное изменение конструкции пресс-формы, команда устранила дефекты пористости во фланце переднего сальника. Стратегические шлакоуловители и улучшенный воздухоотвод решили проблему захвата газа, повысив качество без значительного увеличения затрат. Этот случай наглядно демонстрирует возможности использования данных. литьё под давлением оптимизация, предлагая план решения аналогичных проблем в автомобильных компонентах, отвечающих требованиям VW50185 стандарты.

Я Шон из компании YG Die Casting, более 20 лет занимающейся производством изделий потребительского класса. литьё под давлениемМы изготавливаем потрясающие детали из цинка, алюминия и сплавов. Не стесняйтесь обращаться к нам - мы повысим ценность вашей продукции и с радостью свяжем вас с экспертами по производству в других областях!

Мета-описание: Узнайте, как оптимизация литья алюминия под давлением позволила устранить пористость во фланцах передних масляных уплотнений и достичь качества 96% в соответствии со стандартами VW50185 с помощью моделирования. (150 символов)