Решение проблемы усадочной пористости в картере двигателя, отлитого из алюминиевого сплава

Усадочная пористость - распространенный внутренний дефект при литье алюминиевых сплавов под давлением, часто встречающийся в толстостенных областях или горячих точках. Хотя незначительная усадка может не влиять на детали общего назначения, она недопустима в критических компонентах, таких как масляные каналы двигателя, где она чревата утечками. В этой статье рассматривается, как образуется усадка, и на примере картера двигателя показаны практические способы ее устранения.

Что вызывает усадочную пористость?

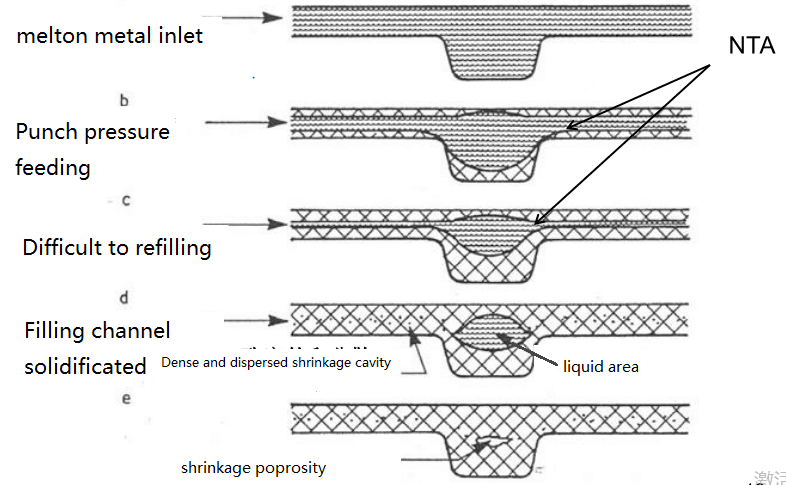

Усадочная пористость возникает, когда расплавленный алюминий застывает без достаточного количества материала для заполнения усадочного объема. Основные причины включают:

- Неравномерная температура пресс-формы: Плохой уклон приводит к неравномерному затвердеванию.

- Недостаточное предложение металла: Компенсация тонкого жмыха или предельного низкого давления.

- Горячие точки: Толстые стенки или острые углы задерживают тепло, замедляя застывание.

- Узкие ворота: Маленькие внутренние ворота застывают раньше времени, блокируя передачу давления.

- Низкое давление: Слабое давление при литье не позволяет заполнить пустоты.

Короче говоря, если форма охлаждается неравномерно или давление не достигает всех участков, образуются усадочные поры.

Тематическое исследование: Усадка картера двигателя

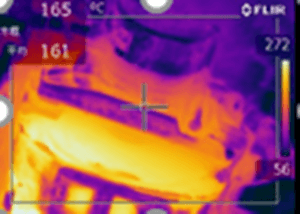

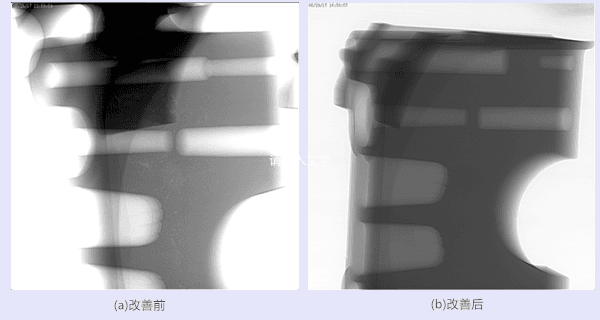

В картере двигателя из алюминиевого сплава (ADC12, 6,3 кг), отлитом на машине Buhler с усилием 28 000 кН, обнаружилась усадочная пористость вблизи масляного канала второго подшипника коленчатого вала в 8 мм от отверстия. Рентгеновские лучи выявили эллиптическую пору шириной 10 мм в области стенки толщиной 22 мм без охлаждения вблизи масляной пробки, что привело к повышению температуры формы. В результате возникла опасность утечки масла, и в 2017 году количество брака составило 5%.

Альт: картер двигателя, демонстрирующий усадочную пористость в районе масляного канала до оптимизации.

Как это исправить?

Устранение усадки требует поэтапного подхода, направленного на разработку формы, охлаждение и давление.

Шаг 1: Настройка параметров процесса

Первоначальные проверки показали, что затвор 4 мм, скорость заливки 40 м/с, кек 25 мм и давление 60 МПа - вроде бы достаточно. Подозревая слабую компенсацию давления, мы:

- Увеличьте давление до 90 МПа.

- Утолщение торта до 30 мм.

Испытания на малых партиях позволили снизить количество брака с 5% до 4,8% - незначительное улучшение, свидетельствующее о том, что изменения в технологическом процессе были недостаточными.

Шаг 2: Оптимизация охлаждения пресс-формы

Толстые стенки (22,6 мм) и высокий нагрев формы (272°C после распыления) намекали на неравномерное охлаждение. Мы:

- Углубление каналов охлаждения с 20 мм до 12 мм от поверхности.

- Снижение температуры заливки с 675°C до 645°C.

- Увеличение времени распыления в месте дефекта с 2 до 3 с.

Температура пресс-формы упала до 200°C, снизив количество брака до 4%. Лучше, но не решено.

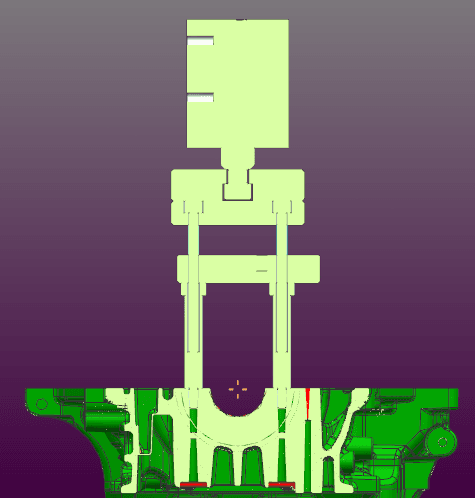

Шаг 3: Добавьте экструзионные штифты

Толстая стенка затвердевала с опозданием, что препятствовало компенсации давления после застывания затвора. Мы добавили два экструзионных штифта рядом с областью дефекта для вторичного нагнетания давления:

- Как это работает: Штифты действуют как мини-инжекционные головки, прикладывая давление (глубина 15 мм, задержка 2,5 с) после первоначального заполнения, чтобы заполнить пустоты по мере застывания металла.

- Результат: Количество брака резко сократилось с 4% до 0,2%, при этом поры в бракованных деталях стали меньше и реже.

Альт: Рентгеновский снимок картера двигателя после оптимизации, демонстрирующий плотную структуру без усадочной пористости.

Основные выводы

- Почему он образуется: Усадка происходит в толстых, горячих областях, где давление не может компенсировать усадку при застывании.

- Основные исправления: Отрегулируйте давление, толщину коржа и охлаждение, чтобы облегчить проблему.

- Окончательное решение: Экструзионные штифты воздействуют на толстые зоны с помощью давления на поздних стадиях, практически исключая дефекты.

После оптимизации глубины штифта (15 мм), задержки (2,5 с) и срока службы (8000 циклов) количество брака стабилизировалось на уровне 0,2%. Компания Shenzhen Yuge применяет подобные практические решения для обеспечения высококачественного литья критически важных деталей.