Проблемы пористости и шлака в вакуумных литых алюминиевых ударных башнях: Анализ и решения

Проблема: механические свойства ударной башни не соответствуют требованиям

Амортизационные стойки из алюминиевого сплава, критически важные несущие компоненты новых энергетических транспортных средств (NEV), требуют высокого предела текучести (≥150 МПа) и удлинения (в отлитом виде ≥5%) для обеспечения безопасности сложных тонкостенных конструкций. Однако первые испытания амортизационной стойки (532×365×299 мм, толщина стенки ~3 мм, вес 4,043 кг) для OEM-производителя выявили неравномерность механических свойств: в некоторых местах удлинение достигало 1,78% - намного ниже целевого значения 5%. Это ставит под угрозу стабильное массовое производство. Анализ дефектов выявил пористость и шлаковые включения в качестве виновников. Как вакуумное литье под давлением может преодолеть эти недостатки?

Подход: От тестирования производительности до устранения коренных причин дефектов

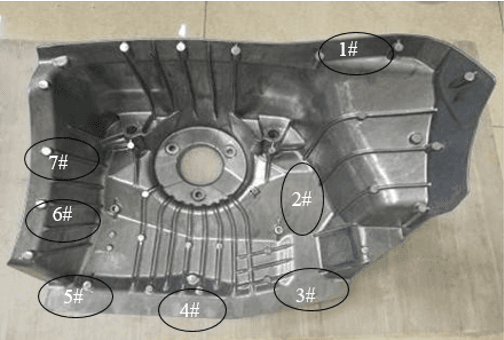

Для диагностики проблемы были взяты пробы тела отливки в ключевых точках (см. рис. 1): ближняя (№ 5), дальняя (№ 1), средняя (№ 2-4) и переходная (№ 6-7) зоны течения. Механические свойства проверяли на разрывном тесте WDW3200 (скорость 2 мм/мин), а микроструктуру и поверхности разрушения исследовали на металлографическом микроскопе OLYMPUS GX51 и сканирующем электронном микроскопе (СЭМ) JEOL JSM6480.

Альт: Места отбора проб на алюминиевой амортизационной стойке, отлитой под давлением в вакууме

Результаты работы

- Прочность на разрыв: №№ 2, 3, 4 в среднем превышали 265 МПа (пик 271 МПа); остальные падали ниже 250 МПа (минимум 247,5 МПа).

- Предел текучести: Постоянное значение ~150 МПа для всех, с разбросом ≤7 МПа.

- Удлинение: №№ 2, 3, 4 в среднем составили ~8% (пик 9.11%); остальные ~4%, при этом № 1 - 1.78%.

Информация о дефектах

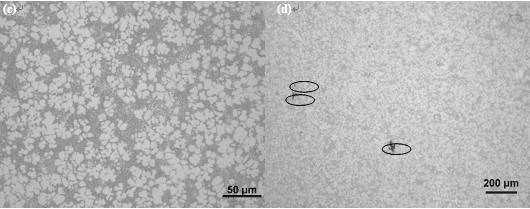

- Микроструктура: Размеры зерен однородны (α-Al + эвтектические фазы), но в №№ 1, 5, 6 обнаружены поры (10-50 мкм), а в № 3 их нет (см. рис. 2).

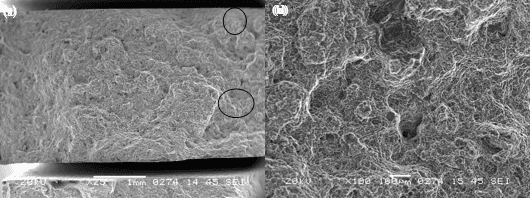

- Морфология излома: № 3 - квазиосадка с ямками и гребнями разрыва (эвтектические фазы Si + AlMnFeSi); №№ 1, 5, 6 - поры и шлак, причем №№ 6, 7 - поры случайного размера (см. рис. 3).

Альт: Пористость и микроструктура в образцах ударных башен

Коренные причины

- № 1 (Фар-Гейт): Заполняется последним, температура расплава ниже, задерживает остаточный газ и шлак - самая высокая пористость.

- № 5 (около ворот): Узкий бегунок создавал мертвую зону потока, задерживая газ и шлак.

- №№ 6, 7 (переходные зоны): Резкое смещение потока на 90° и недостаточная подача расплава вызвали турбулентность и захват газа.

Пористость обусловлена высоким содержанием газов в расплаве, плохим отводом газов или неоптимальными параметрами; шлак связан с недостаточной степенью рафинирования и мертвыми зонами потока.

Методы: Целенаправленное совершенствование процессов и форм

На основе проведенного анализа мы внедрили эти исправления:

- Расширить бегунок № 5: Увеличен для обеспечения плавного заполнения боковин и минимизации мертвых зон.

- Расширить шлакоуловитель № 1: Увеличенный размер для улавливания шлака и газа у дальних ворот.

- Улучшение дегазации расплава: Повышение температуры расплава до 690-700 ℃ с усиленным рафинированием для снижения содержания газа.

- Уровень вакуума наддува: Улучшенная герметизация пресс-формы, снижающая давление в полости до ≤5×10³ Па (с 9×10³ Па).

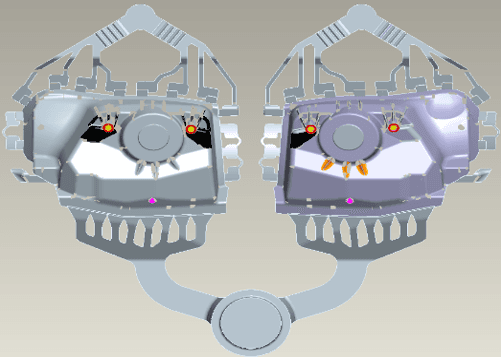

В испытаниях использовалась машина для литья под давлением IDR3500T с двухгнездной компоновкой. Основные параметры: 1250 мм гильза, коэффициент заполнения 29,64%, температура расплава 680-700 ℃, температура пресс-формы ≥200 ℃ (см. рис. 4).

Альт: Улучшенная система литников для вакуумной литой амортизационной стойки

Заключение: Значительный прирост производительности

Результаты после улучшения (Таблица 1) свидетельствуют о заметных улучшениях:

| Расположение | Прочность на разрыв (МПа) | Предел текучести (МПа) | Удлинение (%) |

|---|---|---|---|

| 1 | 284 | 152 | 7.13 |

| 2 | 290 | 150 | 8.25 |

| 3 | 295 | 151 | 8.40 |

| 4 | 288 | 149 | 8.10 |

| 5 | 286 | 153 | 7.90 |

| 6 | 285 | 150 | 7.95 |

| 7 | 287 | 152 | 8.05 |

- Прочность на разрыв: Минимальное давление возросло до 284 МПа (в 26% с 225 МПа).

- Удлинение: Минимальное попадание 7,13% (на 100% больше, чем 3,56%), все превышают 5%.

- Предел текучести: Стабилен при ~150 МПа.

Пористость и количество шлака резко снизились, что позволило добиться однородности свойств. Это подтверждает, что оптимизация литниковой системы, качества расплава и уровня вакуума эффективно устраняет дефекты в сложных тонкостенных деталях, прокладывая путь к надежным переходам "сталь-алюминий" в массовом производстве.